Основные преимущества управления вязкостью на линиях розлива жидких продуктов:

- Точная и эффективная работа упаковочной линии - значительная экономия материальных затрат

- Бесперебойная смена продукта: гибкость в работе с различными и новыми вариантами продукта и происхождением продукта

- Соответствие нормам

- Оптимизация систем CIP

Введение

Упаковка жидкостей, жидкостей с твердыми кусочками и гелеобразных продуктов состоит из упаковочных материалов и упаковочных машин, таких как линии розлива. Он включает в себя жесткие упаковочные форматы, такие как бутылки и контейнеры, и гибкие упаковочные форматы, такие как пленки, стоячие пакеты, сжимаемые тубы, картонные коробки и пакет «мешок на коробке». Во многих отраслях процессы упаковки автоматизированы с использованием линий розлива.

Области применения упаковки для жидкостей охватывают несколько отраслей - продукты питания и напитки, косметика, товары для дома, химия, лекарства, товары повседневного спроса. Вот некоторые примеры по отраслям:

- Еда и напитки: соусы, молочные продукты, соки, газированные напитки, супы, кофе / чай, йогурт, молоко, мороженое, желатиновые десерты, мед, желе, сиропы, асептические продукты, масло, топленое масло, пиво и т. Д.

- Косметика: кремы, лосьоны, шампуни, масла для лица, волос, солнцезащитные кремы.

- Лекарства: сиропы, капли, мази.

- FMCG: зубные пасты, дезинфицирующие средства, жидкости для мытья рук, средства для мытья посуды, жидкие моющие средства.

- Химические вещества: промышленность, очистка воды, клеи, горнодобывающая промышленность, катализаторы, лаборатории и другие приложения.

Механизмы розлива / упаковки

Один из ключей к успешной линии упаковки жидкостей - эффективность. Чтобы оптимизировать эффективность упаковочной линии, необходимо учитывать множество факторов. Он включает в себя вязкость жидкости, характеристики продукта, специфические проблемы продукта, простоту очистки, точность, простоту гибкости и переналадки, а также использование надежного поставщика оборудования.

Все жидкости текут по-разному. Понимание этого имеет первостепенное значение при проектировании разливочной машины. Вязкость - это свойство, позволяющее понять поведение жидкости в потоке. Поэтому очень важно учитывать вязкость продукта, с которым вы работаете. Способы наполнения отличаются стоимостью, точностью, скоростью и гигиеной. Не все методы подходят для всех жидкостей, напитки требуют особой гигиены, дорогая косметика требует особой точности, а моторное масло имеет характеристики текучести, отличные от, скажем, минеральной воды. Легкосыпучий продукт, такой как вода с низкой вязкостью, хорошо протекает через гравитационный наполнитель. Это связано с тем, что машина этого типа использует силу тяжести для проталкивания продукта.

Некоторым продуктам с более высокой вязкостью потребуется помощь для заполнения упаковки. Лосьоны и другие жидкости с высокой вязкостью хорошо работают с поршневыми наполнителями и наполнителями для насосов. Поршневые наполнители обладают универсальной способностью перекачивать жидкости, от газированных продуктов до глазури и соусов. Наполнители для насосов хорошо работают с жидкостями любой вязкости и предлагают разнообразие, когда дело касается выбранного насоса. В наполнителях насосов могут использоваться винтовые насосы, шестеренчатые насосы, смазочные насосы, а также различные клапаны и фитинги для удовлетворения потребностей проекта.

Что делает автоматизацию и контроль вязкости настолько важными для создания эффективной линии упаковки жидких продуктов?

Одним из первых аспектов упаковочной линии, который необходимо учитывать предприятию, является вязкость жидкости, проходящей через процессы наполнения и упаковки. Густота жидкости будет иметь решающее значение при выборе подходящего оборудования для покупки и установки. Если оборудование используется с неправильным уровнем вязкости, это может существенно снизить производительность и повысить вероятность поломок. Учитывайте, является ли жидкость тонкой, как вода, более густой или высоковязкой, что можно определить с помощью вязкости c.hart при выборе техники.

Существует несколько преимуществ встроенного мониторинга вязкости в режиме реального времени.oring и контроль на линии упаковки жидкостей/жидких продуктов:

Точная и эффективная работа упаковочной линии - значительная экономия материальных затрат. Контроль вязкости делает линии упаковки жидких продуктов более «точными», обеспечивая однородность продукта и, таким образом, позволяет более жестко контролировать правильный уровень дозирования продукта. Контроль качества вязкости на этапах производства и транспортировки, предшествующих операциям розлива, может гарантировать, что точное количество жидкости будет распределяться с минимальным количеством вариаций процесса, которые могут возникнуть из-за оборудования упаковочной линии, такого как форсунки и клапаны. Это приводит к значительной экономии материалов для компании с учетом масштабов деятельности.

В целях соблюдения правил, предусматривающих наказание за недолив, в процессе производства производители часто превышают минимальное количество в упаковке. Однако такое безопасное переполнение может быть дорогостоящим. Например, производитель молока среднего размера наполняет около 100,000 XNUMX бутылок кокосового молока в день. Уменьшая переполнение отдельных бутылок на несколько граммов, компания потенциально может сэкономить несколько миллионов евро в год. Поэтому производители укомплектованных заводов по розливу должны предлагать системы, которые измеряют объемы розлива с высокой точностью и сводят переполнение к абсолютному минимуму.

Бесперебойная смена продукта: гибкость в работе с различными и новыми вариантами продукта и происхождением продукта. Заводские инженеры получают более точную картину того, как будут реагировать новые рецептуры или изменения рецептов и как им может потребоваться корректировка существующих систем и параметров контроля. Мониторинг в реальном времениoring облегчает переход от серийного процесса к непрерывному производству, экономя значительные эксплуатационные и капитальные затраты за счет повторного использования одних и тех же линий для производства нескольких продуктов. Инженеры упаковочных линий могут быстро реагировать на постоянно меняющиеся запросы потребителей, оптимизировать производительность и снижать системные затраты.

Источник: Pepsico Inc.

Данные о вязкости помогают инженерам упаковочной линии отрегулировать параметры, чтобы обеспечить строгий контроль за процессом дозирования, не зависящим от изменений свойств продукта, особенно текучести, которая зависит от вязкости. Кроме того, решения по адаптации параметров машины и переменных (форсунки, насосы, регуляторы клапанов) могут надежно управляться и автоматически управляться данными вязкости, что гарантирует минимальное время переключения.

Соответствие нормам. Когда дело доходит до продуктов питания и напитков, качество, безопасность и уверенность имеют решающее значение. Точность и повторяемость процесса дозирования должны строго контролироваться, поскольку нормы ЕС, ВОЗ и другие руководящие принципы GMP устанавливают допустимые уровни допуска в зависимости от типа продукта / отрасли. Задача для всех этих процессов одинакова: упаковка должна содержать заявленное количество продукта. Например, если количество заправленных бутылок слишком мало, это противоречит Директиве ЕС по предварительной упаковке 76/211 / EEC и Закону Германии о предварительно упакованных продуктах (§22 FPackV). Они определяют процент, на который производственная партия может не соответствовать указанному минимальному количеству заполнения. Здесь «проступок» может повлечь за собой штрафные санкции, в том числе остановку производства.

Это означает, что автоматизация вязкости имеет решающее значение для обеспечения эффективности процесса розлива, чтобы предотвратить риски брака, брака и штрафов, которые могут быть значительно высокими на заводах по непрерывному розливу жидкостей, упаковывающих тонны материалов каждый час!

Другие контрактные услуги Соображения по эффективности жидкость упаковочная линия

Легкость очистки. Еще один важный аспект - это возможность легко и без проблем чистить оборудование. Чем проще очистить оборудование, тем меньше времени потребуется на очистку деталей и оборудования, и тем быстрее оно может снова заработать. Легко разбираемое оборудование помогает поддерживать эффективность процесса очистки. Одним из примеров этого является покупка клиентом оборудования, которое предлагает ручную или автоматическую очистку на месте (CIP), что является наиболее эффективным способом очистки наполнителя. CIP пропустит моющий раствор через машину, чтобы убедиться, что все смачиваемые детали чистые.

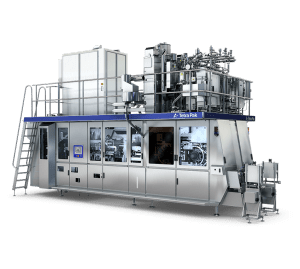

Источник изображения: TetraPak

Простота гибкость, переналадка и масштабируемость. Простота переналадки и гибкость оборудования также являются неотъемлемой частью эффективной системы упаковки. Это означает, что оборудование должно быть способно вместить несколько типов контейнеров или жидкостей без необходимости замены деталей. У некоторых производителей есть оборудование, способное обрабатывать бутылки разных размеров за счет использования одного оборудования, если вязкость жидкостей постоянна. Оборудование также должно быть легко модернизируемым, что особенно важно по мере роста бизнеса.

Ключевое значение решений по автоматизации вязкости в упаковочной линии

Общие и важные факторы, которые делают управление вязкостью важным практически в каждом приложении розлива:

- Качество: Монитор вязкостиoring жидкого продукта на этапах обработки и транспортировки, предшествующих операции розлива, может гарантировать, что перед розливом качество/консистенция продукта будет адекватным.

- Повторяемость по партиям: Для обеспечения однородности от партии к партии и поддержания постоянного уровня / веса важен контроль вязкости.

- Сокращение отходов и экономия средств: Точные операции розлива означают, что точное количество продукта доставляется во время упаковки, что позволяет сэкономить тонны дополнительных материалов, которые в противном случае потенциально могут быть дополнительно израсходованы. Это также означает сокращение количества брака и брака даже при самых жестких нормах, что минимизирует затраты.

- Эффективность: Мониторинг в режиме реального времени без проблемoring Определение вязкости может сэкономить много времени и усилий, затрачиваемых на автономный анализ образца и принятие технологических решений на основе этого анализа.

- Окружающая среда: Автоматизация вязкости может оптимизировать процессы CIP / SIP. Снижение количества используемых чистящих жидкостей / материалов полезно для окружающей среды.

- Умная фабрика - Преимущества цифровизации и автоматизации: Данные процесса, полученные датчиками, можно использовать множеством других способов - планирование технического обслуживания оборудования, диагностику контроля качества, анализ первопричин, обмен информацией между объектами для децентрализации решений и многое другое. Возможность загружать различные задания / модели для разных жидкостей с использованием информации о вязкости превращается в преимущества первостепенной важности, позволяя компаниям воспользоваться преимуществами Индустрии 4.0 и технологий автоматизации. Они становятся более адаптируемыми к постоянно меняющимся потребностям потребителей. Узнайте больше по ссылке ниже.

Цифровая пищевая промышленность - драйвер для производителей, стремящихся к Индустрии 4.0

Колебания температуры, состояние смесительного оборудования, тип и состояние субстратов, составы жидкого теста, взаимодействие этапов процесса и параметры времени смешивания - все это может изменить качество продукта и производительность разных партий при смешивании жидкого теста и нанесении покрытия. В секторах с низкой маржой, таких как выпечка, продукты с жидким тестом и кондитерские изделия, ...

Измерение вязкости и технологические проблемы

Инженеры и операторы упаковочных линий осознают необходимость проведения измерений вязкости и принятия соответствующих корректирующих мер для достижения высококачественной и стабильной, предсказуемой сыпучести жидкого / полужидкого продукта. Однако проведение этих измерений на протяжении многих лет ставило перед ними задачи.

Автономные пробы просто ненадежны и не подходят для операций по упаковке жидкостей.

монитoring вязкость жидкости в процессе часто означает взятие пробы жидкости из резервуара или трубопровода и доставку пробы в лабораторию, где ее текучесть и реологические свойства измеряются с помощью лабораторного вискозиметра или реометра. На основании полученных результатов оператор процесса должен быть проинформирован о том, имеет ли жидкость желаемую вязкость, или, если требуются дальнейшие действия, после вмешательства необходимо провести новые измерения. Эту систему называют автономным или ручным управлением, но она имеет несколько очевидных недостатков – она требует много времени и часто неточна даже при работе с опытными операторами. Чаще всего результаты приходят слишком поздно, чтобы сохранить партию.

Альтернативой является использование встроенного вискозиметра, который будет непрерывно контролировать вязкость технологической жидкости на протяжении всего процесса. Этот прибор выдает выходной сигнал, который, если он отображается, предоставляет оператору необходимую информацию для управления процессом. В качестве альтернативы выходы вискозиметра подключаются к ПЛК (программируемому логическому контроллеру) / DCS (цифровой системе управления) для автоматического управления процессом.

Проблемы с обычными вискозиметрами для встроенной установки

Традиционные технологические вискозиметры сталкиваются с проблемами, связанными с потоком жидкости в трубопроводах и смесительных установках. Как правило, вискозиметры старого поколения не работают должным образом в турбулентном потоке. Вращающиеся инструменты будут работать только до определенного максимального расхода. Для вискозиметров падения давления необходимо контролировать поток. Проблем, связанных с потоком, для этих типов можно избежать, установив вискозиметр на байпасной линии и подготовив поток пробы в соответствии с прибором. Затем время отклика прибора связано с условиями потока, поскольку для эффективного контроля требуется адекватная скорость обновления пробы. Кроме того, инструменты, используемые в производственной среде, должны быть прочными и устойчивыми к любым коррозионным материалам, с которыми они могут столкнуться, особенно во время очистки.

Rheonics' Решения для повышения эффективности и гибкости упаковочной линии

Автоматизированное измерение и контроль вязкости на линии имеет решающее значение для мониторинга/контроля вязкости во время операций наполнения и обеспечения настройки параметров упаковочной линии в соответствии с вязкостью продукта. Rheonics предлагает следующие решения для управления процессами и оптимизации эффективности упаковочной линии.

Измерители вязкости и плотности

- В очереди Вязкость измерения: Rheonics" SRV представляет собой широкодиапазонное поточное устройство для измерения вязкости, способное выполнять измерения вязкости (наряду с измерениями температуры) и обнаруживать изменения вязкости в любом технологическом потоке в режиме реального времени.

- В очереди Вязкость и плотность измерения: Rheonics" SRD представляет собой поточный прибор для одновременного измерения плотности и вязкости (наряду с измерением температуры). Если измерение плотности важно для вашей работы, SRD может удовлетворить ваши потребности, обладая рабочими возможностями, аналогичными SRV, а также точными измерениями плотности.

Этот прибор выдает выходной сигнал и считывает показания на панели программного обеспечения, которая, если отображается, предоставляет оператору необходимую информацию для управления процессом. В качестве альтернативы можно отправить вывод на автоматический контроллер процесса. Интегрированные системы управления позволяют эффективно использовать информацию о вязкости / плотности в технологической линии.

Комплексный, под ключ управление для работы линии розлива

Rheonics предлагает комплексное «под ключ» решение по управлению качеством, состоящее из:

- В очереди Вязкость измерения: Rheonics' СРВ - широкодиапазонное поточное устройство измерения вязкости со встроенным измерением температуры жидкости

- Rheonics Монитор процессов: продвинутый прогнозирующий контроллер слежения для мониторинга и управления изменениями условий процесса в реальном времени

- Rheonics РеоПульс автоматически dосинг: Автономная система уровня 4, которая не допускает компромиссов с установленными пределами вязкости и автоматически активирует перепускные клапаны или насосы для адаптивного дозирования компонентов смеси на этапах обработки, предшествующих операциям наполнения.

Rheonics Монитор процессов

Датчик SRV расположен в линии, поэтому он непрерывно измеряет вязкость (и плотность в случае SRD). Оповещения можно настроить для уведомления оператора о необходимых действиях, либо весь процесс управления можно полностью автоматизировать с помощью RPTC (Rheonics Контроллер прогнозирующего слежения). Использование SRV на линии розлива приводит к повышению производительности, увеличению прибыли и обеспечению соответствия нормативным требованиям. Rheonics Датчики имеют компактный форм-фактор, что упрощает установку OEM, модернизацию и легкое масштабирование на всех линиях завода. Они не требуют обслуживания или изменения конфигурации. Датчики обеспечивают точные, повторяемые результаты независимо от того, как и где они установлены, без необходимости использования специальных камер, резиновых уплотнений или механической защиты. Не требуя расходных материалов и повторной калибровки, SRV и SRD чрезвычайно просты в эксплуатации, что приводит к чрезвычайно низким эксплуатационным расходам в течение всего срока службы. Как производитель машин или интегратор систем автоматизации, вы можете узнать больше о простоте интеграции rheonics датчик в вашей линии на нашей специальной странице для системных интеграторов.

После создания технологической среды обычно требуется мало усилий для поддержания целостности систем: операторы могут рассчитывать на жесткий контроль с Rheonics решение для управления линией упаковки жидкостей.

Плотномеры с встроенным датчиком имеют преимущество в автоматическом наполнении на основе веса

Для точного автоматического розлива (например, волюметрический метод) может быть особенно важно отслеживать и контролировать плотность. Плотность может колебаться из-за пузырьков воздуха в жидкости и изменений температуры или рецепта.

Расходомеры Кориолиса позволяют измерять массовый расход, но у них есть определенные недостатки, такие как:

- Длительные процедуры калибровки и сложная установка

- Сложность очистки: расходомеры Кориолиса трудно чистить, особенно когда жидкость содержит значительное количество твердых частиц. Это делает их непригодными для соблюдения гигиенических норм на заводах.

- Более длительное время наполнения: при использовании технологии взвешивания или измерения массового расхода для наполнения бутылки требуется около пяти секунд. При измерении расхода наблюдается наибольшее колебание скорости наполнения, время варьируется от двух до пяти секунд.

С другой стороны, Rheonics SRD спроектированы и созданы для максимально простой интеграции в непрерывную производственную среду. Они не имеют специальных камер и легко снимаются для чистки или осмотра. Датчики SRD герметично закрыты для очистки на месте (CIP) и поддерживают промывку под высоким давлением с разъемами IP69K M12. SRD — уникальный продукт, который заменяет три различных прибора для измерения вязкости, плотности и температуры.

Упаковочные линии может наилучшим образом использовать достижения в области технологий автоматизации путем Rheonics

Rheonics Системы автоматизации включают в себя функции, выходящие за рамки устаревших систем, такие как встроенные усовершенствованные алгоритмы управления процессами, статистический мониторингoring, мониторинг смарт-устройствoring и мониторинг состояния активовoring. Они передают данные о процессах и состоянии активов как для эксплуатации, так и для технического обслуживания, предоставляя новые и эффективные способы интеграции рабочих процессов и повышения своевременности и точности решений, что имеет решающее значение с учетом скорости и масштаба операций на линии упаковки жидких продуктов.

Делаем системы CIP более интеллектуальными

Rheonics SRV (и SRD) не только соответствуют требованиям CIP/SIP, но также контролируют очистку линий подачи жидкости с помощью monit.oring вязкость (и плотность) очистителя/растворителя на этапе очистки. Любой небольшой остаток обнаруживается датчиком, что позволяет оператору решить, является ли линия чистой/пригодной для использования по назначению. В качестве альтернативы SRV (и SRD) предоставляют информацию автоматизированной системе очистки для обеспечения полной и повторяемой очистки между циклами, обеспечивая тем самым полное соответствие санитарным нормам пищевых/фармацевтических производств. Узнайте больше о том, как rheonics Системы определения вязкости оптимизируют системы безразборной мойки, сокращая время очистки/время простоя. Это также означает значительную экономию чистящих жидкостей/материалов. Подробнее насколько SRV совместим с CIP и еще лучше помогает оптимизировать процесс CIP.

Rheonics' Преимущество

Компактный форм-фактор, нет движущихся частей и не требует обслуживания

RheonicsSRV и SRD имеют очень малый форм-фактор, что упрощает установку OEM и модернизацию. Они обеспечивают легкую интеграцию в любой технологический поток. Их легко чистить, они не требуют обслуживания или изменения конфигурации. Они занимают небольшую площадь, что позволяет устанавливать их в линию на любой технологической линии, избегая необходимости в дополнительном пространстве или адаптере.

Гигиенический, санитарный дизайн

Rheonics SRV и SRD доступны в tri-clamp и соединения DIN 11851, помимо нестандартных технологических соединений.

И SRV, и SRD соответствуют требованиям соответствия требованиям пищевых продуктов в соответствии с правилами FDA США и ЕС.

Высокая стабильность и нечувствительность к условиям монтажа: возможна любая конфигурация

Rheonics В SRV и SRD используется уникальный запатентованный коаксиальный резонатор, в котором два конца датчиков закручиваются в противоположных направлениях, компенсируя реактивные моменты при их монтаже и, следовательно, делая их совершенно нечувствительными к условиям монтажа и расходам. Чувствительный элемент располагается непосредственно в жидкости, не требуя специального корпуса или защитной клетки.

Мгновенные точные показания «текучести» - полный обзор системы и прогнозирующий контроль

Rheonics" РеоПульс программное обеспечение мощное, интуитивно понятное и удобное в использовании. Текущую среду в реальном времени можно контролировать с помощью встроенного IPC или внешнего компьютера. Несколько датчиков, разбросанных по всему предприятию, управляются с единой приборной панели. Отсутствие влияния пульсации давления от накачки на работу датчика или точность измерения. Нет эффекта вибрации.

Встроенные измерения, обходная линия не требуется

Непосредственно установите датчик в ваш технологический поток, чтобы выполнять измерения вязкости (и плотности) в режиме реального времени. Обходной линии не требуется: датчик может быть погружен в линию; Расход и вибрации не влияют на стабильность и точность измерений.

Простая установка и не требует перенастройки / перекалибровки - не требует обслуживания / простоев

В маловероятном случае повреждения датчика замените датчики, не заменяя и не перепрограммируя электронику. Замена сенсора и электроники без каких-либо обновлений прошивки или изменений калибровки. Легкий монтаж. Доступны со стандартными и специальными технологическими соединениями, такими как NPT, Tri-Clamp, DIN 11851, Фланец, Варинлайн и другие санитарно-гигиенические соединения. Никаких специальных камер. Легко снимается для чистки или осмотра. SRV также доступен с DIN11851 и tri-clamp соединение для облегчения монтажа и демонтажа. Датчики SRV герметично закрыты для очистки на месте (CIP) и поддерживают промывку под высоким давлением с разъемами IP69K M12.

Rheonics приборы имеют зонды из нержавеющей стали и дополнительно имеют защитное покрытие для особых ситуаций.

Низкое энергопотребление

Источник питания 24 В постоянного тока с потребляемым током менее 0.1 А при нормальной работе.

Быстрое время отклика и температурная компенсация вязкости

Сверхбыстрая и надежная электроника в сочетании с комплексными вычислительными моделями позволяют Rheonics устройства одни из самых быстрых, универсальных и точных в отрасли. SRV и SRD обеспечивают точные измерения вязкости (и плотности для SRD) в режиме реального времени каждую секунду, и на них не влияют изменения расхода!

Широкие операционные возможности

Rheonics'приборы созданы для проведения измерений в самых сложных условиях.

SRV доступно с самый широкий рабочий диапазон на рынке вискозиметров для поточного процесса:

- Диапазон давления до 5000 фунтов на квадратный дюйм

- Диапазон температур от -40 до 200 ° C

- Диапазон вязкости: от 0.5 сП до 50,000 сП (и выше)

SRD: один инструмент, тройная функция - Вязкость, температура и плотность

RheonicsSRD — это уникальный продукт, который заменяет три различных прибора для измерения вязкости, плотности и температуры. Это устраняет трудности совместного размещения трех разных приборов и обеспечивает чрезвычайно точные и повторяемые измерения в самых суровых условиях.

Управление дозирование / наполнение более эффективно, сократить расходы и повысить производительность

Интегрируйте SRV в технологическую линию и обеспечьте постоянство на протяжении многих лет. SRV постоянно отслеживает и контролирует вязкость (и плотность в случае SRD) и адаптивно активирует клапаны для дозирования компонентов смеси. Оптимизируйте процесс с помощью SRV и получите меньше простоев, меньшее потребление энергии, меньшее количество несоответствий и экономию материальных затрат. И, в конце концов, это способствует лучшему результату и лучшей окружающей среде!

Чистый на месте (CIP) и стерилизация на месте (SIP)

SRV (и SRD) контролируют очистку линий подачи жидкости с помощью monit.oring вязкость (и плотность) очистителя/растворителя на этапе очистки. Любой небольшой остаток обнаруживается датчиком, что позволяет оператору решить, является ли линия чистой/пригодной для использования по назначению. В качестве альтернативы SRV (и SRD) предоставляют информацию автоматизированной системе очистки, чтобы обеспечить полную и повторяемую очистку между проходами, обеспечивая тем самым полное соответствие санитарным нормам пищевых производств.

Что такое CIP? Оптимизация систем CIP (Clean In Place) с помощью встроенных измерений вязкости и плотности

Что такое CIP? В системах CIP очистка происходит без демонтажа системы. CIP относится ко всем механическим и химическим системам, которые необходимы для подготовки оборудования к переработке пищевых продуктов, либо после цикла обработки, в результате которого были получены нормальные…

Превосходный дизайн датчика и технология

Сложная запатентованная электроника является мозгом этих датчиков. SRV и SRD доступны со стандартными технологическими соединениями, такими как ¾ дюйма NPT, DIN 11851, фланцами и Tri-clamp позволяет операторам заменить существующий датчик температуры в технологической линии на SRV/SRD, предоставляя ценную и полезную информацию о технологической жидкости, такую как вязкость, помимо точного измерения температуры с помощью встроенного датчика Pt1000 (доступен стандарт DIN EN 60751, класс AA, A, B) .

Электроника построена в соответствии с вашими потребностями

Электроника датчика, доступная как в корпусе преобразователя, так и в малом форм-факторе для монтажа на DIN-рейку, позволяет легко интегрировать в технологические линии и внутри аппаратных шкафов машин.

Простота интеграции

Многочисленные аналоговые и цифровые методы связи, реализованные в электронике датчика, делают подключение к промышленному ПЛК и системам управления простым и понятным.

Варианты аналоговой и цифровой связи

Дополнительные опции цифровой связи

Соответствие ATEX и IECEx

Rheonics предлагает искробезопасные датчики, сертифицированные ATEX и IECEx для использования в опасных средах. Эти датчики соответствуют основным требованиям по охране труда и технике безопасности, касающимся проектирования и изготовления оборудования и защитных систем, предназначенных для использования в потенциально взрывоопасных средах.

Сертификаты искробезопасности и взрывобезопасности, выданные Rheonics также позволяет настраивать существующий датчик, позволяя нашим клиентам избежать времени и затрат, связанных с поиском и тестированием альтернативы. Пользовательские датчики могут быть предоставлены для приложений, требующих от одного до тысяч единиц; со сроками выполнения недель, а не месяцев.

Реализация

Непосредственно установите датчик в технологический поток, чтобы выполнять измерения вязкости и плотности в реальном времени. Обводная линия не требуется: датчик можно погружать в линию; расход и вибрации не влияют на стабильность и точность измерения. Оптимизация производительности перемешивания путем проведения повторяющихся, последовательных и последовательных испытаний жидкости.

Пункты контроля качества на линии

- В танках

- В соединительных трубах между различными контейнерами для обработки

Инструменты / Датчики

SRV Вискозиметр ИЛИ SRD для дополнительной плотности

Rheonics Выбор инструмента

Rheonics разрабатывает, производит и продает инновационные датчики и средства мониторинга жидкостей.oring системы. Точность, созданная в Швейцарии, RheonicsЛинейные вискозиметры и плотномеры обладают чувствительностью, необходимой для применения, и надежностью, необходимой для работы в суровых условиях эксплуатации. Стабильные результаты – даже при неблагоприятных условиях потока. Никакого влияния перепада давления или скорости потока. Он одинаково хорошо подходит для измерений контроля качества в лаборатории. Нет необходимости изменять какой-либо компонент или параметр для измерения во всем диапазоне.

Предлагаемые продукты для применения

- Широкий диапазон вязкости - контроль всего процесса

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Герметичные, все смачиваемые детали из нержавеющей стали 316L

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие технологические линии

- Легко чистится, не требует обслуживания или перенастройки

- Единый прибор для измерения технологической плотности, вязкости и температуры

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Цельнометаллическая конструкция (нержавеющая сталь 316L)

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие трубы

- Легко чистится, не требует обслуживания или перенастройки