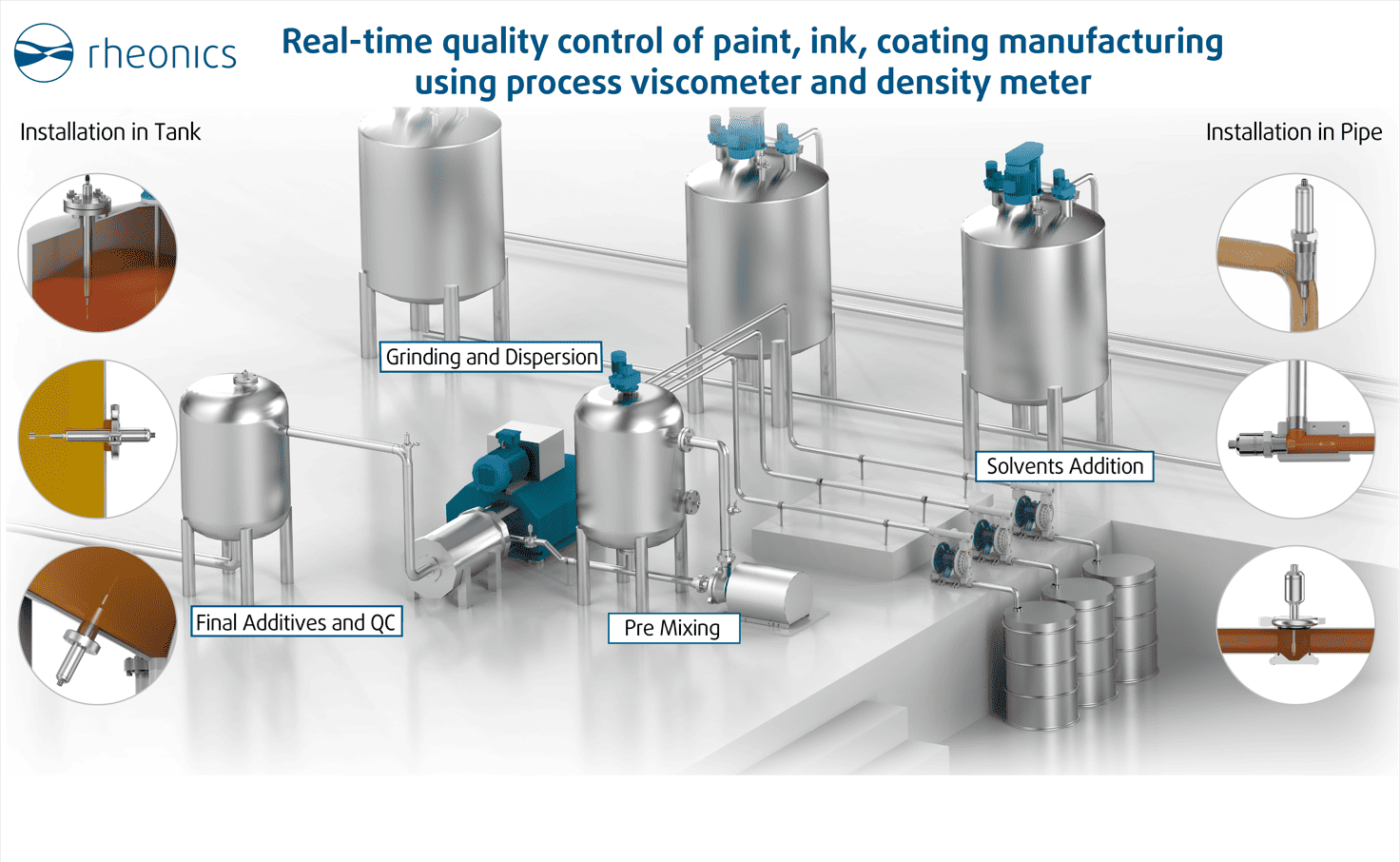

Процессы производства красок, чернил и покрытий состоят из аналогичных этапов: от первоначального смешивания до окончательной упаковки или хранения, что требует процесса измельчения и диспергирования. На всех этапах, Rheonics Датчики находят подходящее применение.

Rheonics предлагает встроенные датчики вязкости и плотности для мониторинга и контроля всех процессов, необходимых для нанесения краски, чернил и покрытий, с непревзойденной воспроизводимостью и повторяемостью, что позволяет полностью автоматизировать процесс без отбора проб вручную.

Описание

Термины «краска», «чернила» и «покрытие» имеют общее сырье и производственные процессы, но различаются по своим конкретным свойствам, составу и конечному применению. Давайте кратко рассмотрим каждый подробно.

Покраска

Представляет собой однородную жидкую смесь, предназначенную для затвердевания после нанесения на поверхность. Его можно использовать для окраски, защиты или придания текстуры поверхности, на которую он наносится. Его можно найти в разных цветах и со специфическими характеристиками, такими как высокий уровень адгезии, водонепроницаемость и т. д., предназначенными для различных конечных применений. Краска состоит из пигментов, растворителей, смол и других добавок.

Вот некоторые компании-лидеры рынка красок [4]:

- PPG Industries

- Sherwin-Williams

- Акзо Пэйнт

- Японская краска

чернила

Это жидкий или пастообразный раствор, который используется в основном для печати, рисования, письма или декоративного добавления цвета к поверхности. Чернила состоят в основном из пигментов и связующих веществ, называемых «носителями», которые несут пигменты. Растворители, смолы, воски, красители и другие добавки также могут использоваться для определения густоты, вязкости, времени высыхания и внешнего вида чернил в сухом состоянии.

Ведущими компаниями по производству чернил являются:

- Зигверк

- Тойо Чернила

- Солнце химическое

- Флинт Групп

Покрытие

В данном контексте под покрытиями понимается любая жидкость, используемая для покрытия поверхности кистью, распылением, окунанием или прокатыванием. Этот термин может быть похож на краски, но включает в себя гораздо больше типов, таких как эмульсии, эмали, лаки и т. д. Его свойства также изменяются соответственно в зависимости от предполагаемого конечного применения.

Краски, чернила и покрытия в различных отраслях промышленности

Краски, чернила и покрытия используются во многих отраслях промышленности, как подробно описано в следующей таблице.

Таблица 1. Краски, чернила и покрытия в различных отраслях промышленности

| Промышленный дизайн | Покраска | чернила | Покрытие |

|---|---|---|---|

| Автомобильная | Твердая краска Уретановая эмаль Алкидная эмаль Автомобильный лак или прозрачная полиэтиленовая краска. Краска металлик | Краска для тампопечати Чернила для струйной печати, отверждаемые УФ-излучением Краски для трафаретной печати Краски для цифровой печати | Акриловый лак Покрытия на основе минеральных спиртов Ацетон и МЕК |

| Продукты питания и напитки | эпоксидные | Пищевые чернила | -- |

| Биомедицинские | -- | Проводящие чернила Биосенсорные чернила | Биосовместимые покрытия Сахарное покрытие Пленочное покрытие |

| доставка | -- | Краски для глубокой печати Флексографские краски | Покрытия на основе минеральных спиртов |

Как изготавливаются краски, чернила и покрытия?

Для производства красок, чернил и покрытий используется одинаковое сырье. Этими материалами могут быть пигменты, растворители, смолы, красители, связующие вещества и т. д. В общем, пигменты обеспечивают цвет, растворители облегчают их нанесение, смолы определяют свойства высыхания, а добавки изменяют уникальные характеристики каждого продукта. Например, краски или покрытия для автомобильной промышленности полностью различаются в зависимости от тех, которые используются в производственных процессах морских кораблей, в зависимости от условий работы и материалов поверхности, на которые краска будет воздействовать или наноситься.

Существует два типа основ этих жидкостей: вода и растворитель. Они оказывают большое влияние на конечные свойства жидкости и воздействие продукта на окружающую среду.

Жидкости на водной основе: Жидкости на водной основе (водоразбавляемые акрилы и акриловые латексные краски) являются относительно новыми решениями. Их главное преимущество заключается в том, что они экологичны и не представляют риска для здоровья из-за вдыхания во время применения, поскольку имеют низкую степень летучих органических соединений (летучих органических соединений). После нанесения им требуется больше времени для высыхания, но поверхности с покрытием также легче очищать позже.

Жидкости на основе растворителей: Жидкости на основе растворителей (известные как алкидные или масляные) были единственным вариантом, известным некоторое время назад. Они содержат в высокой степени летучие органические соединения (ЛОС), поэтому при использовании они представляют собой некоторые риски для окружающей среды и здоровья. Полученные слои обладают более высокой устойчивостью к окружающей среде, поэтому такие виды красок применяются при необходимости в суровых условиях.

Пигменты

Пигменты — это цветные твердые вещества, используемые для определения цвета (пигментного процесса), объема и других химических и физических характеристик краски, чернил и покрытий. Наиболее распространенные типы пигментов:

- Органические пигменты

- Неорганические пигменты

- Функциональные пигменты

- Пигменты со специальным эффектом

Каждый из них имеет определенное поведение при смешивании. Например, органические пигменты могут легко образовывать в смеси агломераты или комки твердого вещества, тогда как неорганические пигменты легче диспергировать.

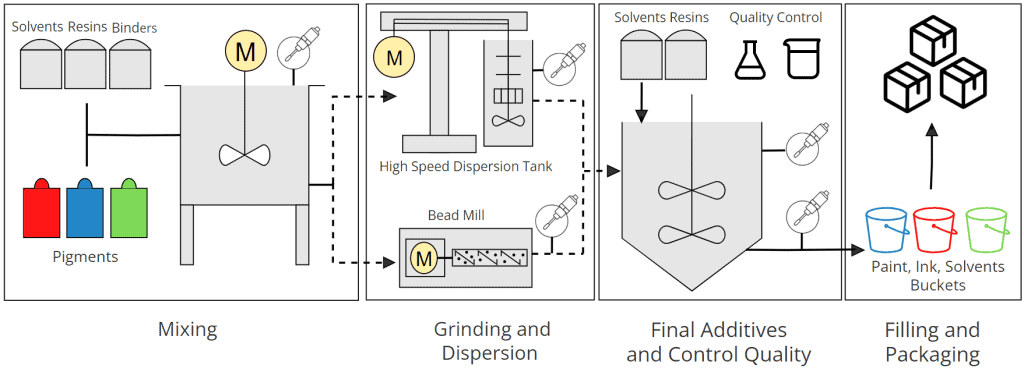

Процесс производства этих продуктов может быть одинаковым в широком производственном потоке.hart просмотреть следующим образом.

- Процесс начинается с смешивание первичных материалов. Например, пигмент (который чаще всего поставляется в виде частично мелкозернистого порошка), смолы, растворители и другие добавки для красок и покрытий. Что касается чернил, смесь в основном состоит из связующих веществ и пигментов.

- Затем смесь необходимо диспергировать, этот процесс часто называют измельчениия но включает в себя больше шагов, таких как смачивание и стабилизация. Цель здесь состоит в том, чтобы разбить любые возможные комки или скопления твердых веществ и получить максимально мелкую жидкость. Тип оборудования и процесс измельчения различаются в зависимости от продукта и более подробно описаны в следующих разделах.

- Контроль качества и больше материалов могут быть добавлены и смешаны для конкретных характеристик конечного продукта.

- доставка и распространение.

Актуальность вязкости и плотности в процессах производства красок, чернил и покрытий

На протяжении всего процесса нанесения краски, чернил и покрытий, во время производства, упаковки и нанесения, вязкость и плотность жидкости имеют большое значение.

Свойства краски, чернил и покрытий, связанные с вязкостью и плотностью.

Вязкость и плотность являются важными свойствами краски, чернил и покрытия, поскольку они определяют такие ключевые свойства, как:

- Чистота поверхности

- Слой и конечная толщина

- прилипание

- Эффективность переноса краски

- Нанесение покрытия

- Экологическая безопасность и безопасность на рабочем месте

- Удельный вес

- Твердая концентрация

- Толщина жидкости

Мониторинг в реальном времениoring и управление вязкостью и плотностью краски, чернил и покрытия в режиме реального времени позволяет пользователям:

Избегайте отбора проб вручную: Автономные инструменты и методы измерения в основном беспорядочны, отнимают много времени, имеют низкую точность и не подходят для исторического анализа на протяжении всего процесса. Оставьте автономные инструменты только для процедур контроля качества, но разрешите полную автоматизацию с помощью встроенного вискозиметра процесса в режиме реального времени, чтобы обеспечить полную автоматизацию процесса.

Уменьшить количество ошибок: Полный мониторингoring вязкости жидкости позволяет обнаружить все изменения, которые могут вызвать значительные изменения свойств жидкости. Раннее обнаружение приводит к принятию ранних мер по уменьшению количества ошибок.

Более жесткий контроль: Мониторинг в реальном времениoring вязкости позволяет пользователю усовершенствовать системы управления. Встроенные показания означают отсутствие задержек или изменений условий жидкости при измерении (изменения температуры, давления и расхода влияют на вязкость неньютоновской жидкости), что является общим ограничением для автономных вискозиметров. Rheonics Интегрированная система контроля также обеспечивает невероятно жесткий контроль за счет добавления небольших количеств растворителей, рассчитанных системами. Подробнее о ИнкСайт и PaintTrack систем.

Улучшение качества: Пользователь может соблюдать технические характеристики и свойства продукта, необходимые на основе жесткого контроля.oring вязкости и простоту сравнения предыдущих работ, что обеспечивает более высокое качество конечного продукта.

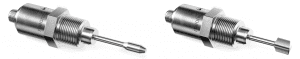

Rheonics Линейные датчики плотности и вискозиметры

Rheonics предлагает встроенные датчики вязкости и плотности для мониторинга и контроля всех процессов, необходимых для нанесения краски, чернил и покрытий, с непревзойденной воспроизводимостью и повторяемостью, что позволяет полностью автоматизировать процесс без отбора проб вручную.

Ассоциация Rheonics SRV измеряет вязкость и температуру, а SRD измеряет плотность, вязкость и температуру в режиме реального времени. Эти надежные датчики созданы для работы в различных средах, сохраняя при этом высокую точность, а также повторяемые и воспроизводимые показания.

Rheonics Датчики типа SR позволяют пользователям:

- Выполняйте непрерывные поточные измерения вязкости и плотности во время процессов нанесения краски, чернил и покрытия.

- Избегайте необходимости повторной калибровки в течение срока службы датчика.

- Избегайте задержек при отборе проб и измерении выходной вязкости и плотности жидкости в реальных условиях технологического процесса.

- Получите высокую точность и повторяемость показаний.

- Руководить усилиями по полной автоматизации процессов.

Установка Rheonics датчики в процессах нанесения краски, чернил и покрытий

Ассоциация Rheonics Датчики типа SR используются на различных этапах производственных процессов и окончательного нанесения красок, чернил и покрытий. Датчики-зонды SRV и SRD имеют следующие основные требования для установки:

Основные соображения по установке Rheonics Датчики типа SR в трубопроводах:

SRV и SRD можно устанавливать в линиях даже с мембранными насосами, которые не могут обеспечить непрерывный поток.

Всегда важно учитывать, что чувствительная область сенсорного зонда не должна быть закрыта и должна быть окружена только интересующей жидкостью.

К сенсорному зонду SRD предъявляются требования, связанные с ориентацией чувствительного наконечника относительно линии потока. Это актуально для перпендикулярной установки на трубопроводах. Подробнее смотрите здесь: Установка ориентации жидкостного конца SRD.

Для жидкостей с температурой на 15°C выше или ниже температуры окружающей среды SRD должен иметь вставку 100 мм, чтобы обеспечить высокую точность показаний плотности. Подробнее смотрите здесь: Обеспечьте тепловой баланс в резонаторе SRD для точности плотности.

Краска, слои и покрытия имеют тенденцию образовывать слои, в этом случае датчик следует периодически проверять и чистить. Датчик SRV способен определять необходимость очистки.

Основные соображения по установке Rheonics Датчик типа SR в резервуарах или резервуарах:

При установке в резервуарах или емкостях в большинстве случаев доступного пространства достаточно, чтобы обеспечить отсутствие препятствий для чувствительных зон (рис. 4). Датчики должны располагаться на достаточном расстоянии от стен, валов смесителей и т. д. Здесь важно расположить чувствительный элемент ниже минимального уровня жидкости, чтобы не пропустить какие-либо данные на протяжении всего процесса. Установка в резервуарах может осуществляться сверху, на стене или снизу.

Некоторые соображения:

SRD, измеритель плотности и вязкости, не рекомендуется использовать в смесительных емкостях, так как этот процесс может привести к слишком сильному шуму в показаниях. SRD может быть установлен в резервуаре для хранения (статическая жидкость) или в линии рециркуляции для процессов смешивания.

Определите существующие порты для повторного использования при установке датчиков.

Держите датчик вдали от потенциального столкновения.

Краска, слои и покрытия имеют тенденцию образовывать слои, в этом случае датчик следует периодически проверять и чистить. Датчик SRV способен определять необходимость очистки.

Поместите чувствительный элемент ниже минимального уровня жидкости. Это можно сделать при настенной или нижней установке в порте ниже минимального уровня жидкости или сверху, изменяя длину вставки длинного погружного зонда.

В некоторых случаях показания вязкости необходимы в резервуарах или емкостях, которые постоянно заменяются после их наполнения. В этих случаях сенсорный зонд устанавливается и закрепляется на внешнем объекте, чтобы их можно было погружать в разные резервуары один за другим. Следует соблюдать осторожность, чтобы не задеть чувствительный элемент, и при необходимости очищать зонд между погружениями. Аксессуар ТМА-34Н является хорошим проверенным решением в этих случаях.

Ассоциация Адаптируемое технологическое присоединение APC позволяет иметь переменную длину вставки для длинных зондов. Его можно использовать для условий окружающего давления, чтобы определить лучшую длину погружения, особенно во время ранних испытаний.

Жидкость в резервуарах может иметь неправильно заданный расход, это может привести к искажению показаний. Базовые показания по-прежнему можно получить, используя некоторые фильтры в датчике.

а. Процесс смешивания

Процесс смешивания является отправной точкой производства красок, чернил и покрытий. В смеси в качестве основного компонента используется жидкость на основе воды или растворителя, которую затем смешивают с такими добавками, как пигменты, связующие вещества и т. д.

Первоначальное смешивание краски, чернил и покрытия обычно производится в цистернах или емкостях. Эти резервуары имеют достаточно места внутри и оснащены небольшими мешалками, предотвращающими осаждение жидкости. Пространства достаточно для установки датчика сверху, на стене или снизу.

Распространенным решением является установка зонда сверху или в крышку открытого резервуара. Установку можно выполнить с помощью ТМА-34Н, an SR-X5 длинная вставка, Или Телетрубка SR-X8 для более длинных вставок.

Рис. 5. Вискозиметр с длинной вставкой SRV с чувствительным элементом ниже уровня жидкости.

Рисунок 6: Установка в смесительный бак

Рисунок 6: Установка в смесительный бакб. Процесс диспергирования

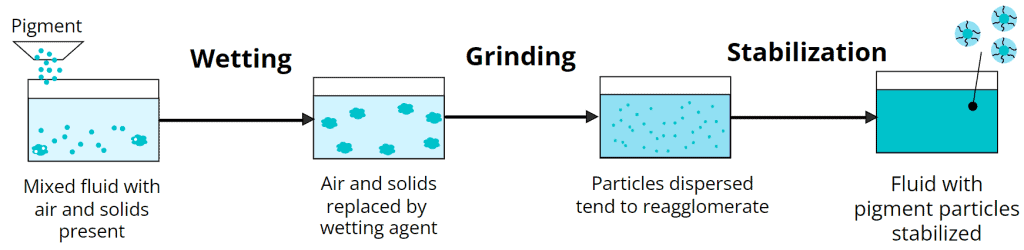

Большая часть процесса диспергирования этих жидкостей включает смачивание, измельчение и стабилизацию (почти одновременно) пигментов в смешанной жидкости. Этот процесс используется для разрушения любых возможных комков или агломераций твердых веществ и делает смесь как можно более тонкой и однородной, что приводит к более высокому качеству, цвету, интенсивности и блеску.

Смачивание смеси означает замену любого захваченного воздуха или твердых частиц в жидкости жидкостью. Эта жидкость должна иметь низкое поверхностное натяжение, чтобы способствовать деагломерации или измельчению. Характеристики диспергирующей жидкости зависят от типа используемого пигмента.

Измельчение используется для разделения или диспергирования смешанной жидкости. Здесь жидкость должна подвергаться воздействию сил, превышающих силы притяжения агломераций, чтобы иметь возможность разрушить их. Это осуществляется с помощью механической энергии либо за счет разделения жидкости, либо за счет столкновений твердых частиц с жидкостью.

После измельчения иногда необходима стабилизация жидкости, чтобы избежать седиментации, изменения цвета или флокуляции (слипания твердых частиц в жидкости), что приводит к повторному агломерированию.

В этом процессе можно использовать различные методы и оборудование.

Для некоторых красок промышленность может использовать высокоскоростные диспергирующие баки с одно- или многовальными диссольверами чтобы разрушить смесь. Эти смесители предназначены для растворения жидкостей даже с очень высокой вязкостью и оснащены несколькими валами или дисками, вращающимися с высокой скоростью для получения высоких усилий сдвига.

Внутри высокоскоростных дисперсионных резервуаров пространство ограничено из-за скребков, стенок с рубашкой и т. д., поэтому необходимо провести тщательную проверку, чтобы найти достаточно места для установки SRV (SRD не рекомендуется для этих резервуаров, вместо этого установите SRD в линия рециркуляции). Обычно установка СРВ возможна сверху при длинном варианте вставки или снизу, если достаточно места и можно избежать отложений.

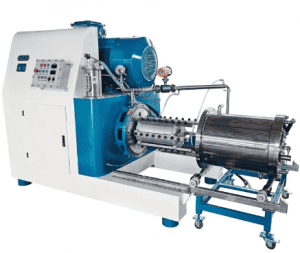

Некоторые другие краски и чернила можно использовать бисерные или жемчужные мельницы. В этих машинах используются вертикальные или горизонтальные вращающиеся лопасти, диски и т.п. внутри барабана или камеры, в которых мелкие частицы или жемчужины могут свободно перемещаться. В процессе работы вращение создает столкновения жемчужин друг с другом и с жидкостью. В результате агломераты разбиваются под воздействием ударов, в результате чего образуется однородная, более разжиженная жидкость.

Вязкость и плотность краски можно измерить после обработки в бисерной мельнице, чтобы убедиться в достижении ожидаемых значений. Для этого потребуется установка в линию. Типичными примерами краски, чернил и покрытий являются:

Проточная ячейка IFC-34N: Это обычная проточная ячейка, используемая для SRV и SRD в линиях диаметром 3/4 дюйма (DN20) при производстве красок, чернил и покрытий. Зонд устанавливается параллельно потоку, и рекомендуется, чтобы жидкость проходила напротив кончика зонда датчика.

- ФЭТ-15Т-15Т: Эта проточная ячейка основана на укороченном тройнике диаметром 1.5 дюйма (DN38). Датчик-зонд располагается параллельно потоку.

- Корпуса Варинлайн: Они специально предлагаются для небольших линий (DN 25 и DN40), где параллельная установка невозможна, т.е. локтей следует избегать. Могут потребоваться модифицированные заглушки, чтобы обеспечить беспрепятственность чувствительных зон.

Для установки в линиях DN50 или больше, некоторые другие Rheonics Можно использовать аксессуары, но установка проще, поскольку имеется достаточно места для окружения чувствительных зон жидкостью.

- ФЕТ-XXT: Проточная ячейка размером 2 дюйма, 2.5 дюйма, 3 дюйма или больше с укороченным портом для сенсорного зонда.

- FTP-XXT-15T: Катушка размером 2 дюйма, 2.5 дюйма, 3 дюйма или больше с диаметром 1.5 дюйма. Tri-Clamp порт для сенсорного зонда.

- ВОЛ-34НЛ: Приварная втулка 3/4 дюйма NPT для трубопроводов размером 2.5 дюйма или больше.

- HAW-12G: Сварная бобышка G 1/2 для линий диаметром 2 дюйма и больше. Это позволяет установить датчик заподлицо.

В некоторых других случаях трехвалковая мельница используется. Он состоит из трех больших стальных роликов, вращающихся в разных направлениях. В мельницу подается жидкость, и она разделяет агломераты или комки, когда жидкость проходит через валки.

Полученная жидкость хранится в баке, датчики SRV и SRD могут быть установлены в них как в стандартном баке-смесителе сверху или стенке.

Линейные гомогенизаторы используются для смешивания и измельчения жидкостей, таких как покрытия, они могут дополняться другим измельчающим оборудованием или могут быть достаточными для некоторых покрытий.

Датчики SRV и SRD могут быть установлены как перед, так и после линейного смесительного насоса. Следуйте инструкциям по установке, описанным ранее.

Корреляции встроенных и офлайн-чтений

Хотя очевидно, что Rheonics-Датчики SR в основном предназначены для оперативного считывания показаний с целью контроля процесса. Клиенты могут сравнивать значения с автономными приборами и традиционными измерениями по некоторым из следующих причин:

Контроль качества

Повторное использование предыдущих данных. Пользователь знаком со значением вязкости и рассчитывает сохранить то же значение при использовании нового датчика. Это распространенная ошибка.

Корреляции вязкости и плотности следует рассматривать отдельно.. По вязкости, пользователю следует учитывать следующее:

Значение вязкости ньютоновской жидкости должно быть одинаковым независимо от датчика, технологии или метода измерения. Rheonics использования Ньютоновские жидкости, отслеживаемые NIST, для заводской калибровки датчиков, и эти же жидкости рекомендуются, если клиенты хотят проверить калибровку датчиков.

Вязкость неньютоновской жидкости, такие как краски, чернила и покрытия, не могут быть связаны с одним значением. Различные технологии или методы измерения вязкости будут выдавать разные значения, поскольку вязкость жидкости зависит от условий, в которых она измеряется (например, скорость потока, скорость сдвига, температура и т. д.). Это означает, что ротационные вискозиметры или чашки Зана имеют разные значения вязкости для краски, чернил и покрытий по сравнению с показаниями вязкости SRV или SRD.

Клиенты могут построить график измерений вязкости SRV или SRD в сравнении с традиционными методами и использовать Rheonics инструменты масштабирования чтобы получить коррелированное значение в дополнение к значению SR-вязкости. Для красок, чернил и покрытий клиенты смогли обнаружить линейную корреляцию между вязкостью SRV и SRD и традиционно используемыми чашками Зана, учитывая, что корреляция работает только для одной и той же жидкости.

Автономные приборы могут дополнять показания датчиков SRV и SRD.

Прочитайте больше:

По поводу показаний плотности от SRD, пользователь должен учитывать следующее:

Плотность является общей или абсолютной величиной и должна быть одинаковой независимо от технологии измерения и типа жидкости (ньютоновские и неньютоновские жидкости).

Плотность может меняться в зависимости от состояния жидкости: статического или движущегося, если жидкость перемешана неправильно или если через некоторое время жидкость начинает осаждаться.

Альтернативные онлайн-плотномеры и вискозиметры

Измерение плотности и вязкости в режиме реального времени имеет преимущества по сравнению с другими распространенными методами измерения при производстве покрытий.

Таблица 2. Сравнение встроенного вискозиметра и альтернативных автономных инструментов

| Линейный вискозиметр | Чашка для оттока, т.е. чашка Зана | Ротационные вискозиметры | |

|---|---|---|---|

| Плюсы | Высокая точность и повторяемость значений вязкости Отслеживает консистенцию жидкости Измеряет весь процесс Измеряет жидкость в реальных условиях Keystone для эффективного управления процессами | Общий метод Относительно просто Бюджетный | Наиболее распространенное решение Он стал «стандартом» контроля качества. Скорость вращения можно изменить |

| Минусы | Требуется очистка в случае образования отложений или слоев краски. Датчики легко очищаются. | Очень низкая точность и повторяемость. Склонен к человеческим ошибкам Грязные процедуры | Кропотливый Не подходит для целей контроля. Комплексная процедура Процент ошибок обычно широкий (20%) |

Сравнение мониторинга в реальном времениoring инструменты

Rheonics Датчики основаны на сбалансированном крутильном резонаторе. Принцип измерения см. здесь: Руководство пользователя

Эта технология имеет множество Преимущества по сравнению с другими встроенными приборами на рынке, такими как камертоновый вискозиметр, плотномер Кориолиса, вибрационные трубки и т. д.

Таблица 3: Сравнение различных плотномеров, основанных на разных технологиях.

| Характеристики | Измерительные технологии | |||||

| Сбалансированный торсионный резонатор | Поворотная вилка | Вибрационные трубы | Ультразвуковой | микроволновая печь | излучение | |

| Диапазон плотности | 0-4 г/куб.см | 0-3 г/куб.см | 0-3 г/куб.см | Измеряет скорость звука в жидкости 0-4 г/куб.см | Измеряет общее содержание твердых веществ 1–50% TS 0-2 г/куб.см | 0-1 г/куб.см |

| Точность плотности | 0.001 g / cc (0.0001 г / куб.см и лучше продемонстрировано) | 0.001 г/смXNUMX или лучше при определенных условиях | 0.001 г/смXNUMX или лучше в лучших условиях | 0.005 g / cc | 0.005 g / cc | 0.01 g / cc |

| Рейтинг вязкости и влияние | До 10,000 XNUMX сП Одновременное измерение динамической вязкости жидкости | До 50 сП Ошибка увеличивается (0.004 г/см200) при использовании жидкостей с высокой вязкостью (XNUMX сП). | Требуется калибровка для жидкости каждой вязкости. | Не измеряется | Не измеряется | Не измеряется |

| Номинальное давление и влияние | От 0 до 15,000 фунтов на кв. Дюйм (1000 бар) Полная компенсация Нет необходимости в калибровке | От 0 до 3000 фунтов на кв. Дюйм (200 бар) Значительный эффект, не компенсируемый | От 0 до 750 фунтов на кв. Дюйм (50 бар) | От 0 до 1500 фунтов на кв. Дюйм (100 бар) | От 0 до 1500 фунтов на кв. Дюйм (100 бар) | От 0 до 3000 фунтов на кв. Дюйм (200 бар) |

| Температурный рейтинг и влияние | От -40 до 300 ° C Стабильность 0.1°C Небольшая масса датчика Изотермические условия обеспечивают превосходную точность измерения плотности. Никакой разницы в заводских и полевых условиях. | От -50 до 200 ° C Нет встроенного датчика температуры. Стабильность менее 1°C Огромная масса датчика Требуется внешнее измерение температуры | Максимум. 150 ° С Стабильность 0.1°C Сенсорные трубки, обернутые изоляцией, с контролируемыми нагревателями Быстрое изменение температуры приводит к высоким ошибкам измерения. | 0 до 150 ° C | 0 до 150 ° C | 0 до 400 ° C |

| Условия потока | Статический или текучий. Никакого влияния скорости потока на работу датчика. | Требует четко определенного режима потока. Требуется большой адаптер для каждого диаметра трубы. | Статический или текучий. Требуется компенсация расхода. | Однофазные жидкости. На это влияет наличие пузырьков, твердых частиц или других примесей. | Статический или плавный. Нет влияния скорости потока. Устойчив к примесям в жидкости | Одно- или многофазные потоки. Не подвержен влиянию примесей. |

| Установка | Самый маленький линейный датчик плотности процесса на рынке (1 x 2.5 дюйма) Предлагается несколько технологических присоединений | Требуется большой переходник для каждого диаметра трубы. Большой датчик (2 x 10 дюймов) | Не подходит для труб большого диаметра. Большая сенсорная система (10 x 20 дюймов) | Внешний и интрузивный варианты Большой и тяжелый сенсор. Требуется уникальный корпус для небольших линий. | Внешний Большой, тяжелый датчик и корпус Для труб диаметром 2 дюйма и выше | Внешний Для небольших труб излучатель и передатчик необходимо размещать дальше. Требуется калибровка |

| Установка бака | совместимый | совместимый | Не совместимо | Совместимые стили, но страдают от проблем с депозитами | Не совместимо | Не совместимо |

| Варианты | Настраиваемая длина (заподлицо, короткий и длинный) и дизайн (стандартный корпус ∅30 мм и вариант ∅19 мм) | Настраивается по длине | Ничто | Ничто | Ничто | Адаптируется к прямым трубам и изгибам. |

| Удельные затраты | $ | $$ Требуется частая очистка из-за засорения и повторной калибровки. | $ $ $ | $$ Калибровка с помощью жидкостей для определения базовой линии | $$ Требуется базовая калибровка | $ $ $ Базовая калибровка Правила контроля источников радиации |

| Усилия по установке | от 0 до низкого Нулевая обслуживание Нет полевой калибровки Самоочищающийся дизайн | High Часто подключается к сети, требует чистки Требуется повторная калибровка через определенные промежутки времени | Medium Требуется калибровка при вводе в эксплуатацию | Medium Требуется калибровка при вводе в эксплуатацию | Medium Требуется калибровка при вводе в эксплуатацию | High |

| Обслуживание | Нет, если нет отложений на чувствительном элементе | Разрушение покрытия и отложения на датчике | Частая калибровка | Частая калибровка | Частая калибровка | Частая калибровка |

| Пожизненная стоимость для клиента | $ | $ $ $ | $ $ $ $ $ | $$ | $ | $$ |

| Слабое место | Ничто | Эффект огромной стены, для каждого условия потока требуются специальные адаптеры | Громоздкая установка Требуется повторная калибровка | Слишком чувствителен к условиям потока | Низкая точность | Последний по точности |

Рекомендации

- Диссольверы Kreis: ADV-TS с тройным валом

- Основы диспергирования и стабилизации пигментов и наполнителей

- Трехвалковая мельница – Машина Franli

- Доля мирового рынка красок и покрытий по компаниям, 2021 г. | Статистика

- Пигмент для красок, покрытий и чернил: определение, типы и свойства

- Бисерная Мельница

- Четыре шага к эффективной дисперсии пигментов – LANSCO COLORS

- Архив печати и нанесения покрытий » Rheonics :: вискозиметр и плотномер

- Конкурентный анализ продуктовых технологий » Rheonics :: вискозиметр и плотномер

- Белые бумаги " Rheonics :: вискозиметр и плотномер

- Решение " Rheonics :: вискозиметр и плотномер