Основные преимущества управления вязкостью при смешивании:

- Точные и эффективные операции смешивания - значительная экономия материальных затрат и энергии

- Бесперебойная смена продукта: гибкость в работе с различными и новыми вариантами продукта и происхождением продукта

- Соответствие нормам

- Оптимизация систем CIP

Введение

Во многих производственных процессах смешивание является решающим этапом. Возможно, у него нет строгих требований к точности, но чрезмерное перемешивание все равно тратит впустую энергию и время. Однако в большинстве случаев смешивание является гораздо более точным. Недостаточное перемешивание оставляет различные компоненты неравномерно распределенными, тогда как чрезмерное перемешивание может привести к изменению конечного продукта.

Существует ряд причин, по которым реактор не работает на полную мощность. В общем, система смешивания должна быть проверена в первую очередь в зависимости от симптомов. В конце концов, процесс перемешивания является важной частью процесса реакции, и это одна из технологий, которую можно настроить или модернизировать для оптимизации всего процесса.

При создании уникальной среды смешивания необходимо учитывать больше факторов, чем сама мешалка, в том числе лопасти мешалки, перегородки, механические уплотнения, приводы и рабочие процедуры (угол лопастей, частота вращения, количество ярусов и т. Д.). Характеристики продукта и требования к температуре создают сложный набор возможностей. Важно учитывать все эти факторы при установлении или реконструкции параметров процесса.

Что усложняет процессы смешивания?

Сложные продукты и процессы

Физические свойства некоторых продуктов затрудняют их смешивание. Поскольку эти свойства могут быть тем, что делает продукт эффективным или желательным, продукт не может быть получен с другими свойствами для облегчения смешивания.

Неньютоновское поведение

Одним из особенно сложных свойств является неньютоновская вязкость, характерная для обычных предметов повседневного обихода, таких как средства личной гигиены, краски и продукты питания. Вязкость оказывает сопротивление движению жидкости, поэтому движение, создаваемое крыльчаткой смесителя в вязкой жидкости, может прекратиться до того, как переместится все содержимое резервуара. Для всех неньютоновских жидкостей существует вероятность того, что часть резервуара останется несмешанной из-за неадекватного движения жидкости.

Неньютоновское поведение обычно проявляется в жидкостях с вязкостью выше примерно 1,000 сП (1 Па-сек). В этот момент одна только вязкость делает смешивание жидкости более трудным, чем смешивание водоподобных жидкостей с низкой вязкостью. Маленькие рабочие колеса могут просто просверлить отверстие в жидкости, тогда как большие рабочие колеса могут перемещать всю партию. Один из подходов к смешиванию неньютоновских и других вязких жидкостей заключается в использовании больших рабочих колес или нескольких рабочих колес, поэтому жидкости не нужно перемещаться так далеко от смесителя, чтобы достичь других частей резервуара.

Неньютоновские жидкости демонстрируют зависимость от сдвига, то есть вязкость изменяется, когда жидкость сдвигается (перемещается) смесителем. Жидкость, вязкость которой уменьшается при сдвиге, называется разжижением при сдвиге, а жидкость, вязкость которой увеличивается при сдвиге, называется загущающей при сдвиге. Влияние сдвига на кажущуюся вязкость пропорционально скорости вращения.

Не зависящие от времени неньютоновские жидкости подвержены влиянию приложенной к ним скорости сдвига. Не зависящие от времени жидкости, разжижающие при сдвиге, часто называют псевдопластика, потому что они ведут себя как расплавленные полимеры. Жидкости, загущающие сдвиг, иногда называют дилатантные жидкости, потому что многие из них представляют собой суспензии с высокой концентрацией, которые должны расширяться (расширяться) на уровне частиц, чтобы течь.

Неньютоновские жидкости, зависящие от времени, изменяют кажущуюся вязкость не только в зависимости от скорости сдвига, но также во время и после приложенного сдвига. Зависящие от времени жидкости, разжижающие при сдвиге, описываются как тиксотропный. Латексная краска - это обычная тиксотропная жидкость. Краска разжижается при срезании кистью или валиком во время нанесения. Пока краска тонкая, она равномерно растекается, и мазки кисти исчезают. После завершения процесса нанесения краска снова начинает густеть, поэтому она не стекает по стене или окрашенному предмету. Такое тиксотропное поведение может сделать даже смешивание латексной краски перед использованием проблематичным. Некоторые зависящие от времени жидкости, разжижающие при сдвиге, постоянно снижают вязкость, что делает время смешивания важным фактором для получения желаемых свойств продукта. Зависящие от времени жидкости, загущающие от сдвига, называются реопектический жидкости. Печатная краска может проявлять реопектические свойства.

Некоторые более сложные неньютоновские жидкости обладают вязкоупругими свойствами или свойствами предела текучести. А вязкоупругий Жидкость, возвращаясь в исходное состояние, ведет себя как тесто для хлеба или пиццы. Когда тесто замешивается или замешивается, оно может растягиваться и двигаться; когда прикладываемое усилие снимается, тесто имеет тенденцию (по крайней мере частично) ползти обратно туда, где оно было до растяжения. Из-за высокой вязкости и эластичности часто требуется специальное оборудование для смешивания вязкоупругих материалов. Оборудование для замеса теста, например, обычно имеет лезвия, которые растягивают, складывают или разрезают тесто (например, лопатка или крюк для теста в кухонном миксере). Жидкости с пределом текучести легче всего определить по их гелеобразным характеристикам и первоначальному сопротивлению движению. Некоторые распространенные жидкости для снижения текучести включают кетчуп, майонез, гель для волос и лосьон для рук. Чтобы жидкость с пределом текучести потекла, необходимо приложить определенное минимальное усилие. Жидкости с пределом текучести могут образовывать каверну движущейся жидкости вокруг рабочего колеса, при этом застойная жидкость окружает движущийся объем.

Смешивание неньютоновских жидкостей может быть вдвойне сложным, если процесс смешивания создает неньютоновские свойства. Например, процесс приготовления может начинаться с жидкости с низкой вязкостью, и при перемешивании вязкость увеличивается до тех пор, пока жидкость не станет неньютоновской. Иногда мощность миксера может использоваться как индикатор конечной вязкости жидкости.

Цель практически каждого процесса смешивания одинакова - добиться необходимого уровня однородности. Смешивание и смешивание являются обычными этапами во всех обрабатывающих отраслях:

- Продовольствие

- Фармацевтика

- Химия

- Косметика

- Чернила, Краски и покрытия

- Батарея

- Клеи и герметики

Для смеси требуется не только правильный состав и процентное содержание твердых веществ, но и вязкость, которая необходима для получения однородного продукта. Весь процесс смешивания/смешивания необходимо постоянно регулировать. Степень изменчивости вязкости различных частей образца является верным показателем степени однородности смеси. Непрерывный контроль вязкостиoring на протяжении всего процесса смешивания — это точный метод измерения и, в конечном итоге, контроля ключевых параметров (например, % сухого вещества) для достижения целевых свойств.

Часто задаваемые вопросы по применению

Как и почему вязкость влияет на перемешивание?

Вязкость жидкости препятствует движению жидкости, поэтому движение крыльчатки в вязкой жидкости может прекратиться до того, как она переместит все содержимое резервуара. В неньютоновских жидкостях существует вероятность того, что часть резервуара останется несмешанной из-за недостаточного движения жидкости.

Время смешивания, скорость, выбор крыльчатки мешалки и характеристики емкости для смешивания - все это может быть изменено для достижения желаемых результатов смешивания.

На конструкцию и выбор крыльчатки мешалки влияют плотность материала, характеристики сдвига и время перемешивания. Правильный выбор крыльчатки имеет решающее значение для эффективного перемешивания.

Для смешивания с высокой вязкостью обычно требуется крыльчатка с низким усилием сдвига, чтобы жидкости оставались равномерно вязкими. Для смесительных резервуаров часто требуются рабочие колеса с малым зазором, такие как спиральные или анкерные рабочие колеса, или высоковязкие аэрокрылья для поддержания однородной вязкости. Все содержимое контейнера надлежащим образом перемешивается крыльчаткой с низким усилием сдвига. Жидкости с высокой вязкостью при смешивании с крыльчаткой с большим усилием сдвига будут вести себя иначе, чем жидкости во внешних частях смесительного резервуара. Это может привести к ухудшению качества конечного продукта. Вязкость увеличивает сопротивление резервуарам и другим внутренним элементам (например, перегородкам). Для высоковязких жидкостей перегородки могут не понадобиться.

Для жидкостей с низкой вязкостью может быть полезно дополнительное перемешивание перегородок. При проектировании смесительных систем необходимо учитывать не только начальную вязкость жидкостей, но также изменения вязкости в результате изменений температуры и скорости сдвига.

Как вы смешиваете или смешиваете жидкости с высокой и низкой вязкостью?

Чтобы смешать жидкости разной вязкости, начните с жидкости с более низкой вязкостью, затем добавьте жидкость с более высокой вязкостью. Это более энергоэффективно, потому что смеситель не должен иметь размер для работы с очень высокой вязкостью. В конце можно добавить цвет и краситель, так как это будет визуальным индикатором того, что получено однородное смешивание.

Как смешивать жидкости с высокой вязкостью?

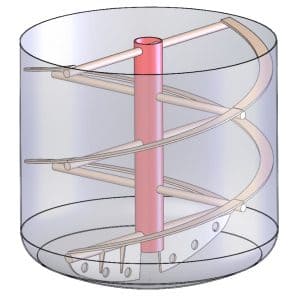

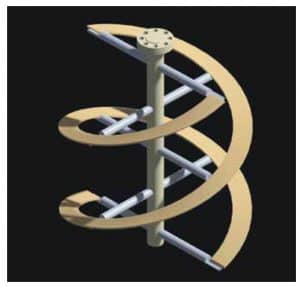

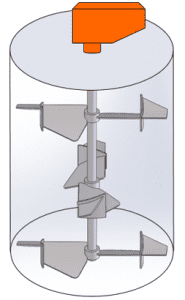

Для жидкостей с высокой вязкостью требуется смесительное колесо, которое может эффективно работать в режиме ламинарного потока с высокой вязкостью. Якорные рабочие колеса, рабочие колеса с заслонкой и рабочие колеса с двойной спиралью являются типичными рабочими колесами с ламинарным потоком.

Двухшаговое рабочее колесо HiFlow большого диаметра создает зону смешивания практически по диаметру смесительного резервуара, обеспечивая циркуляцию сверху вниз для таких применений, как производство клея / клея. Вискозные материалы не могут обойти зону смешивания, поскольку крыльчатка охватывает весь диаметр сосуда. Он обеспечивает отличное перемешивание в переходной зоне (числа Рейнольдса в диапазоне 10-10,000 XNUMX) без необходимости использования перегородок.

Рабочие колеса с двойной спиралью | Источник: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Двухскатные рабочие колеса с большим расходом | Источник: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Как создать однородную порошковую смесь?

Смешивание порошковых и гранулированных материалов важно во многих процессах пищевой, фармацевтической, бумажной, пластмассовой и резиновой промышленности. Конечный продукт должен соответствовать трем важным требованиям: поток, однородность и отбор проб для оценки смешанности.

В общем, чтобы охарактеризовать качество смеси, необходимо взять и проанализировать несколько проб. Понимая механизм смешивания, можно выбрать положение отбора проб таким образом, чтобы медленно движущиеся области или участки имели тенденцию демонстрировать сегрегацию. Методы отбора проб предназначены для теоретического получения репрезентативных образцов при условии, что любая ошибка отбора пренебрежимо мала. Поскольку вариации в образцах порошковой смеси могут быть связаны с распределением частиц по размерам, невозможно измерить абсолютную эффективность метода.

Как онлайн мониторингoring инструменты, продвигающие технологию смешивания?

Гомогенность смеси имеет первостепенное значение в фармацевтической промышленности, поскольку позволяет гарантировать равномерное распределение лекарственного вещества по всей смеси порошок/гранулы. Для отбора проб фармацевтических смесей обычно используются похитители проб. Преимущество метода отбора проб заключается в том, что образцы можно собирать в большие блендеры и затем смешивать до тех пор, пока не будет достигнуто оптимальное время смешивания. Потоковая выборка — еще одна альтернатива похитителям выборки. Он не может быть нацелен на места, подозреваемые в неоптимальном смешивании. Потоки отбора проб предназначены для получения репрезентативных выборок, а не для сосредоточения внимания на конкретных местах. Если обнаружено, что активный фармацевтический ингредиент в смеси соответствует техническим характеристикам, смесь считается гомогенной. Результаты обычно выражаются в миллиграммах на грамм активного ингредиента фармацевтической смеси и в виде стандартного отклонения или относительного стандартного отклонения содержания лекарственного средства. Чтобы получить надежную оценку, необходимо отобрать многочисленные образцы. Качество смеси невозможно определить быстро из-за различий в количествах проб, взятых людьми, и различий, которые могут возникнуть во время анализа. Сегодня существуют более перспективные альтернативы семплированию для микширования мониторов.oring и изучение динамики процесса.

Использование измерений вязкости в ближнем инфракрасном диапазоне (NIR) или в потоке для измерения профилей смешивания в реальном времени может быть полезно для изучения динамики смешивания порошков. По мере того как датчики, такие как вискозиметры, ближний ИК-диапазон и обработка данных, становятся все более совершенными, теперь можно контролировать больше параметров в режиме онлайн. Эта автоматизация привела к значительному увеличению собираемых тестовых данных, что сделало статистический анализ более тщательным.

Какие существуют методы количественного измерения времени перемешивания?

- Автономная выборка: Если используется автономный метод анализа, химический маркер, такой как определенная соль, краситель или кислота, добавляется в емкость для смешивания, и образцы регулярно удаляются. Концентрация маркера в каждом образце измеряется, и по этим измерениям делается вывод о степени однородности. Установка подходящей системы отбора проб может быть трудной, и этот метод не подходит, если время перемешивания очень короткое, поскольку обычно время отбора проб ограничено.

- Измерения смешения на основе эффекта Шлирена: Метод, основанный на Шлирене, основан на рассеянии света, которое возникает при смешивании двух жидкостей с разными показателями преломления.

- Измерение времени перемешивания на основе термопар: Проверка времени перемешивания на основе термопары может быть выполнена путем добавления жидкости, имеющей температуру, отличную от основной.

- Техника зонда проводимости: В методе измерения времени перемешивания зонда проводимости в качестве маркера используется электролит в добавленной жидкости. Датчики проводимости контролируют локальную проводимость как функцию времени.

- Обработка данных времени смешивания: Данные, собранные с помощью методов электропроводности, термопары или pH, необходимо обработать, чтобы получить характерное время перемешивания для исследуемой системы.

- RTD для CSTR: Технику зонда проводимости также можно использовать для измерения распределения времени пребывания в системах с непрерывным потоком путем установки зондов на входе и выходе смесительной емкости.

Каковы некоторые из наиболее распространенных проблем, связанных с вязкостью при смешивании?

Твердая суспензия затрудняет измерение вязкости. Вязкость твердых суспензий необходимо измерять с помощью вискозиметра, который удерживает твердые частицы в суспензии, поскольку он измеряет вязкость в диапазоне скоростей сдвига.

Использование слишком большого количества перегородок в резервуаре может затруднить процесс перемешивания. Жидкости с высокой вязкостью являются естественными препятствиями из-за их сопротивления потоку, поэтому слишком большие или многочисленные перегородки вызывают слабый поток или его отсутствие на стенках резервуара.

Использование слишком маленькой крыльчатки - слишком маленькие крыльчатки не создают достаточного потока возле стенок резервуара. Знание конструкции крыльчатки мешалки имеет решающее значение при создании идеальной системы смешивания вязких материалов.

Почему управление вязкостью является критическим в приложениях для смешивания?

Широкие и важные факторы, которые делают управление вязкостью важным практически во всех случаях смешивания:

- Качество: Вязкость смеси является показателем ключевых целевых свойств, что делает ее решающей для качества. В зависимости от применения вязкость существенно определяет ключевые свойства получаемой смеси. Недостаточное смешивание приведет к неоднородности, а чрезмерное смешивание повлияет на качество конечного продукта, что приведет к непрерывному контролю вязкости.oring незаменим для достижения желаемого качества. Во многих процессах смешивания/смешивания необходим непрерывный мониторинг.oring Вязкость важна для обеспечения соответствия продукта спецификациям на протяжении всего процесса.

- Отходы: Перемешивание может не только изменить состояние конечного продукта, но и является пустой тратой времени и энергии. Управление вязкостью в процессе смешивания может обеспечить надежную и точную идентификацию конечной точки, что приводит к значительному сокращению брака и отходов.

- Эффективность: Мониторинг в режиме реального времени без проблемoring Изменение вязкости смеси может сэкономить много времени и усилий, затрачиваемых на автономный анализ пробы и принятие технологических решений на основе этого анализа. Во многих отраслях это приводит к повышению безопасности оператора.

- Окружающая среда: Путем непрерывного управления вязкостью в процессе смешивания можно не только улучшить качество продукта, но также можно оптимизировать энергопотребление и сократить выбросы CO2.

Другие контрактные услуги Рекомендации по смешиванию пищевых и фармацевтических продуктов

Легкость очистки. Еще один важный аспект - это возможность легко и без проблем чистить оборудование. Чем проще очистить оборудование, тем меньше времени потребуется на очистку деталей и оборудования, и тем быстрее оно может снова заработать. Легко разбираемое оборудование помогает поддерживать эффективность процесса очистки. Одним из примеров этого является покупка клиентом оборудования, которое предлагает ручную или автоматическую очистку на месте (CIP), что является наиболее эффективным способом очистки наполнителя. CIP пропустит моющий раствор через машину, чтобы убедиться, что все смачиваемые детали чистые.

Image Source: https://www.amixon.com/en/industries/food

Простота гибкость, переналадка и масштабируемость. Простота переналадки и гибкость оборудования также являются неотъемлемой частью эффективной системы упаковки. Это означает, что оборудование должно быть способно вместить несколько типов контейнеров или жидкостей без необходимости замены деталей. У некоторых производителей есть оборудование, способное обрабатывать бутылки разных размеров за счет использования одного оборудования, если вязкость жидкостей постоянна. Оборудование также должно быть легко модернизируемым, что особенно важно по мере роста бизнеса.

Измерение вязкости и технологические проблемы

Во всех отраслях промышленности операторы смешивания признают необходимость контроля вязкости, но на протяжении многих лет выполнение таких измерений является сложной задачей для инженеров-технологов и отделов качества.

Проблемы с измерениями вязкости в автономном режиме

Существующие лабораторные вискозиметры не представляют особой ценности в технологических средах, потому что на вязкость напрямую влияют температура, скорость сдвига и другие переменные, которые сильно отличаются от тех, которые используются в автономном режиме. Условием автономного измерения вязкости часто является невозмущенный образец, который может не дать истинного представления о сопротивлении покрытия текучести, вязкости. Сбор образцов для тестирования в лаборатории и принятие решений о процессе на основе результатов, полученных в лаборатории, могут быть очень обременительными, трудоемкими и крайне неэффективными. Он довольно неточный, непоследовательный и неповторимый даже с опытным оператором.

Проблемы с ротационными вискозиметрами

Ротационный вискозиметр измеряет вязкость смеси с помощью монитораoring крутящий момент, необходимый для вращения шпинделя с постоянной скоростью в жидкости. Принцип измерения вязкости заключается в следующем: крутящий момент, обычно измеряемый путем определения реактивного момента двигателя, пропорционален вязкостному сопротивлению шпинделя и, следовательно, вязкости жидкости. Однако этот метод создает больше проблем, чем решает:

- Контроль крутящего моментаoring осуществляется путем измерения тока питания в процессе смешивания. Колебания мощности, подаваемой на двигатель, делают измерения совершенно ненадежными, что затрудняет поддержание затрат на контролируемом уровне и приводит к увеличению количества отходов бетона. Контроль колебаний мощности путем перехода на более надежный источник питания в виде генератора может оказаться очень дорогостоящим вариантом.

Поскольку шпиндель вращается, провода, прикрепленные к датчику крутящего момента на валу, закручиваются и защелкиваются. Скользящие кольца могут быть альтернативой, но не идеальными из-за времени наладки, затрат и неизбежного износа.

Rheonics' Решения для улучшения производительности смешивания

Автоматизированное и непрерывное измерение вязкости на линии имеет решающее значение для бетонной смеси. Rheonics предлагает следующие решения для процесса смешивания бетона:

- В очереди Вязкость измерения: Rheonics' СРВ Это линейное устройство для измерения вязкости широкого диапазона с встроенным измерением температуры жидкости, способное в реальном времени обнаруживать изменения вязкости в любом технологическом потоке.

- В очереди Вязкость и плотность измерения: Rheonics' СРД это встроенный прибор для одновременного измерения плотности и вязкости с измерением температуры встроенной жидкости. Если измерение плотности важно для вашей работы, SRD - это лучший датчик для удовлетворения ваших потребностей, с эксплуатационными возможностями, аналогичными SRV, и точными измерениями плотности.

Автоматическое поточное измерение вязкости с помощью SRV или SRD исключает различия в отборе проб и лабораторных методах, которые используются для измерения вязкости традиционными методами. RheonicsДатчики приводятся в действие запатентованными крутильными резонаторами. Rheonics сбалансированные крутильные резонаторы вместе с запатентованной электроникой и алгоритмами третьего поколения делают эти датчики точными, надежными и воспроизводимыми в самых суровых условиях эксплуатации. Датчик расположен в линии и непрерывно измеряет вязкость смеси. Консистенцию бетонной смеси можно обеспечить за счет автоматизации системы дозирования посредством контроллера с использованием непрерывных измерений вязкости в режиме реального времени. Оба датчика имеют компактный форм-фактор, что упрощает установку OEM и модернизацию. Они не требуют обслуживания или изменения конфигурации. SRV и SRD не требуют расходных материалов и чрезвычайно просты в эксплуатации.

Rheonics' Преимущество

Компактный форм-фактор, нет движущихся частей и не требует обслуживания

RheonicsSRV и SRD имеют очень малый форм-фактор, что упрощает установку OEM и модернизацию. Они обеспечивают легкую интеграцию в любой технологический поток. Их легко чистить, они не требуют обслуживания или изменения конфигурации. Они занимают небольшую площадь, что позволяет устанавливать их в линию на любой технологической линии, избегая необходимости в дополнительном пространстве или адаптере.

Гигиенический, санитарный дизайн

Rheonics SRV и SRD доступны в tri-clamp и соединения DIN 11851, помимо нестандартных технологических соединений.

И SRV, и SRD соответствуют требованиям соответствия требованиям пищевых продуктов в соответствии с правилами FDA США и ЕС.

Высокая стабильность и нечувствительность к условиям монтажа: возможна любая конфигурация

Rheonics В SRV и SRD используется уникальный запатентованный коаксиальный резонатор, в котором два конца датчиков закручиваются в противоположных направлениях, компенсируя реактивные моменты при их монтаже и, следовательно, делая их совершенно нечувствительными к условиям монтажа и расходам. Чувствительный элемент располагается непосредственно в жидкости, не требуя специального корпуса или защитной клетки.

Мгновенные точные показания «текучести» - полный обзор системы и прогнозирующий контроль

Rheonics" РеоПульс программное обеспечение мощное, интуитивно понятное и удобное в использовании. Текущую среду в реальном времени можно контролировать с помощью встроенного IPC или внешнего компьютера. Несколько датчиков, разбросанных по всему предприятию, управляются с единой приборной панели. Отсутствие влияния пульсации давления от накачки на работу датчика или точность измерения. Нет эффекта вибрации.

Непосредственная установка в резервуар или выполнение линейных измерений на байпасной линии

Непосредственно установите датчик в технологический поток, чтобы проводить измерения вязкости (и плотности) в реальном времени. Датчик может быть встроен в байпасную линию; расход и вибрации не влияют на стабильность и точность измерения.

Простая установка и не требует перенастройки / перекалибровки - не требует обслуживания / простоев

В маловероятном случае повреждения датчика замените датчики, не заменяя и не перепрограммируя электронику. Замена сенсора и электроники без каких-либо обновлений прошивки или изменений калибровки. Легкий монтаж. Доступны со стандартными и специальными технологическими соединениями, такими как NPT, Tri-Clamp, DIN 11851, Фланец, Варинлайн и другие санитарно-гигиенические соединения. Никаких специальных камер. Легко снимается для чистки или осмотра. SRV также доступен с DIN11851 и tri-clamp соединение для облегчения монтажа и демонтажа. Датчики SRV герметично закрыты для очистки на месте (CIP) и поддерживают промывку под высоким давлением с разъемами IP69K M12.

Rheonics приборы имеют зонды из нержавеющей стали и дополнительно имеют защитное покрытие для особых ситуаций.

Низкое энергопотребление

Источник питания 24 В постоянного тока с потребляемым током менее 0.1 А при нормальной работе.

Быстрое время отклика и температурная компенсация вязкости

Сверхбыстрая и надежная электроника в сочетании с комплексными вычислительными моделями позволяют Rheonics устройства одни из самых быстрых, универсальных и точных в отрасли. SRV и SRD обеспечивают точные измерения вязкости (и плотности для SRD) в режиме реального времени каждую секунду, и на них не влияют изменения расхода!

Широкие операционные возможности

Rheonics'приборы созданы для проведения измерений в самых сложных условиях.

SRV доступно с самый широкий рабочий диапазон на рынке вискозиметров для поточного процесса:

- Диапазон давления до 5000 фунтов на квадратный дюйм

- Диапазон температур от -40 до 200 ° C

- Диапазон вязкости: от 0.5 сП до 50,000 сП (и выше)

SRD: один инструмент, тройная функция - Вязкость, температура и плотность

RheonicsSRD — это уникальный продукт, который заменяет три различных прибора для измерения вязкости, плотности и температуры. Это устраняет трудности совместного размещения трех разных приборов и обеспечивает чрезвычайно точные и повторяемые измерения в самых суровых условиях.

Управление дозирование / наполнение более эффективно, сократить расходы и повысить производительность

Интегрируйте SRV в технологическую линию и обеспечьте постоянство на протяжении многих лет. SRV постоянно отслеживает и контролирует вязкость (и плотность в случае SRD) и адаптивно активирует клапаны для дозирования компонентов смеси. Оптимизируйте процесс с помощью SRV и получите меньше простоев, меньшее потребление энергии, меньшее количество несоответствий и экономию материальных затрат. И, в конце концов, это способствует лучшему результату и лучшей окружающей среде!

Чистый на месте (CIP) и стерилизация на месте (SIP)

SRV (и SRD) контролируют очистку линий подачи жидкости с помощью monit.oring вязкость (и плотность) очистителя/растворителя на этапе очистки. Любой небольшой остаток обнаруживается датчиком, что позволяет оператору решить, является ли линия чистой/пригодной для использования по назначению. В качестве альтернативы SRV (и SRD) предоставляют информацию автоматизированной системе очистки, чтобы обеспечить полную и повторяемую очистку между проходами, обеспечивая тем самым полное соответствие санитарным нормам пищевых производств.

Что такое CIP? Оптимизация систем CIP (Clean In Place) с помощью встроенных измерений вязкости и плотности

Что такое CIP? В системах CIP очистка происходит без демонтажа системы. CIP относится ко всем механическим и химическим системам, которые необходимы для подготовки оборудования к переработке пищевых продуктов, либо после цикла обработки, в результате которого были получены нормальные…

Превосходный дизайн датчика и технология

Сложная запатентованная электроника является мозгом этих датчиков. SRV и SRD доступны со стандартными технологическими соединениями, такими как ¾ дюйма NPT, DIN 11851, фланцами и Tri-clamp позволяет операторам заменить существующий датчик температуры в технологической линии на SRV/SRD, предоставляя ценную и полезную информацию о технологической жидкости, такую как вязкость, помимо точного измерения температуры с помощью встроенного датчика Pt1000 (доступен стандарт DIN EN 60751, класс AA, A, B) .

Электроника построена в соответствии с вашими потребностями

Электроника датчика, доступная как в корпусе преобразователя, так и в малом форм-факторе для монтажа на DIN-рейку, позволяет легко интегрировать в технологические линии и внутри аппаратных шкафов машин.

Простота интеграции

Многочисленные аналоговые и цифровые методы связи, реализованные в электронике датчика, делают подключение к промышленному ПЛК и системам управления простым и понятным.

Варианты аналоговой и цифровой связи

Дополнительные опции цифровой связи

Соответствие ATEX и IECEx

Rheonics предлагает искробезопасные датчики, сертифицированные ATEX и IECEx для использования в опасных средах. Эти датчики соответствуют основным требованиям по охране труда и технике безопасности, касающимся проектирования и изготовления оборудования и защитных систем, предназначенных для использования в потенциально взрывоопасных средах.

Сертификаты искробезопасности и взрывобезопасности, выданные Rheonics также позволяет настраивать существующий датчик, позволяя нашим клиентам избежать времени и затрат, связанных с поиском и тестированием альтернативы. Пользовательские датчики могут быть предоставлены для приложений, требующих от одного до тысяч единиц; со сроками выполнения недель, а не месяцев.

Реализация

Непосредственно установите датчик в технологический поток, чтобы выполнять измерения вязкости и плотности в реальном времени. Обводная линия не требуется: датчик можно погружать в линию; расход и вибрации не влияют на стабильность и точность измерения. Оптимизация производительности перемешивания путем проведения повторяющихся, последовательных и последовательных испытаний жидкости.

Пункты контроля качества на линии

- В танках

- В соединительных трубах между различными контейнерами для обработки

Инструменты / Датчики

SRV Вискозиметр ИЛИ SRD для дополнительной плотности

Rheonics Выбор инструмента

Rheonics разрабатывает, производит и продает инновационные датчики и средства мониторинга жидкостей.oring системы. Точность, созданная в Швейцарии, RheonicsЛинейные вискозиметры и плотномеры обладают чувствительностью, необходимой для применения, и надежностью, необходимой для работы в суровых условиях эксплуатации. Стабильные результаты – даже при неблагоприятных условиях потока. Никакого влияния перепада давления или скорости потока. Он одинаково хорошо подходит для измерений контроля качества в лаборатории. Нет необходимости изменять какой-либо компонент или параметр для измерения во всем диапазоне.

Предлагаемые продукты для применения

- Широкий диапазон вязкости - контроль всего процесса

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Герметичные, все смачиваемые детали из нержавеющей стали 316L

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие технологические линии

- Легко чистится, не требует обслуживания или перенастройки

- Единый прибор для измерения технологической плотности, вязкости и температуры

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Цельнометаллическая конструкция (нержавеющая сталь 316L)

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие трубы

- Легко чистится, не требует обслуживания или перенастройки