- Внедрять инновации в производстве и выпуске вакцин, чтобы решить проблему глобальной нехватки почти всех вакцин.

- Увеличьте производственные мощности и сократите время цикла, особенно в условиях эпидемии или пандемии

- Надежно обнаруживайте конечные точки реакции в биореакторах во время производства и используйте данные измерений для проведения исследований масштабируемости продукта и процесса.

- Минимизировать затраты и непредсказуемость разработки и производства

Введение

Разработка вакцин была поддержана значительным пониманием биопроцессов и аналитических технологий. Такие технологии позволили производителям вакцин добиться стабильно высокой чистоты и качества продукции при более низких затратах. В отрасли биотехнологий разработка и производство вакцин остаются важными и сложными из-за быстрого роста рынка вакцин во всем мире.

Благодаря быстрому росту мировой рынок вакцин привлек новых игроков. Всемирная организация здравоохранения (ВОЗ) сообщает, что с 2000 по 2013 год рынок вакцин вырос с 4 миллиардов долларов США до 24 миллиардов долларов США. Прогнозируется, что к 2028 году рынок вакцин будет стоить около 100 миллиардов долларов США и будет расти со среднегодовым темпом роста (CAGR) 11.02%. В разработке находится более 120 новых продуктов, 60 из которых важны для развивающихся стран.

Вакцины - это быстро развивающийся рынок биофармацевтической промышленности. За последние несколько лет мы стали свидетелями изменения их статуса в отрасли по мере увеличения количества слияний и поглощений. Для вакцин появляются новые бизнес-модели, которые вызывают значительный интерес.

Сложности и проблемы

Вакцины - это большие, сложные, часто гибридные биологические молекулы. Они производятся на нескольких этапах производства и составления, для которых конечный продукт (вакцина или комбинированная вакцина) часто представляет собой комбинацию многих компонентов продуктов (антигенов или вакцин). Хотя вакцины представляют собой биологические продукты, полученные из живых организмов, они более сложны, чем многие традиционные терапевтические препараты, как с точки зрения их компонентов, так и с точки зрения технологий, необходимых для их производства. Их обычно назначают здоровым людям (профилактика), тогда как другие методы лечения назначают людям с заболеваниями. Их также труднее разрабатывать и производить, чем многие другие биопрепараты, и поэтому их труднее производить в «дженериковой» форме. Таким образом, вакцины с большей вероятностью сохранят свою коммерческую ценность.

Вакцины производятся с использованием широкого ряда клеточных субстратов (например, клеточных линий млекопитающих, насекомых, микробов и грибов). Новые антигены также обычно требуют новых клеточных субстратов. Список включает множество вакцинных продуктов, включая живые аттенуированные вакцины, инактивированные или детоксифицированные вакцины, субъединичные вакцины, полисахариды, вирусоподобные частицы и белковые комплексы. Каждый тип вакцины имеет свою степень сложности и диапазон биохимических и биологических свойств.

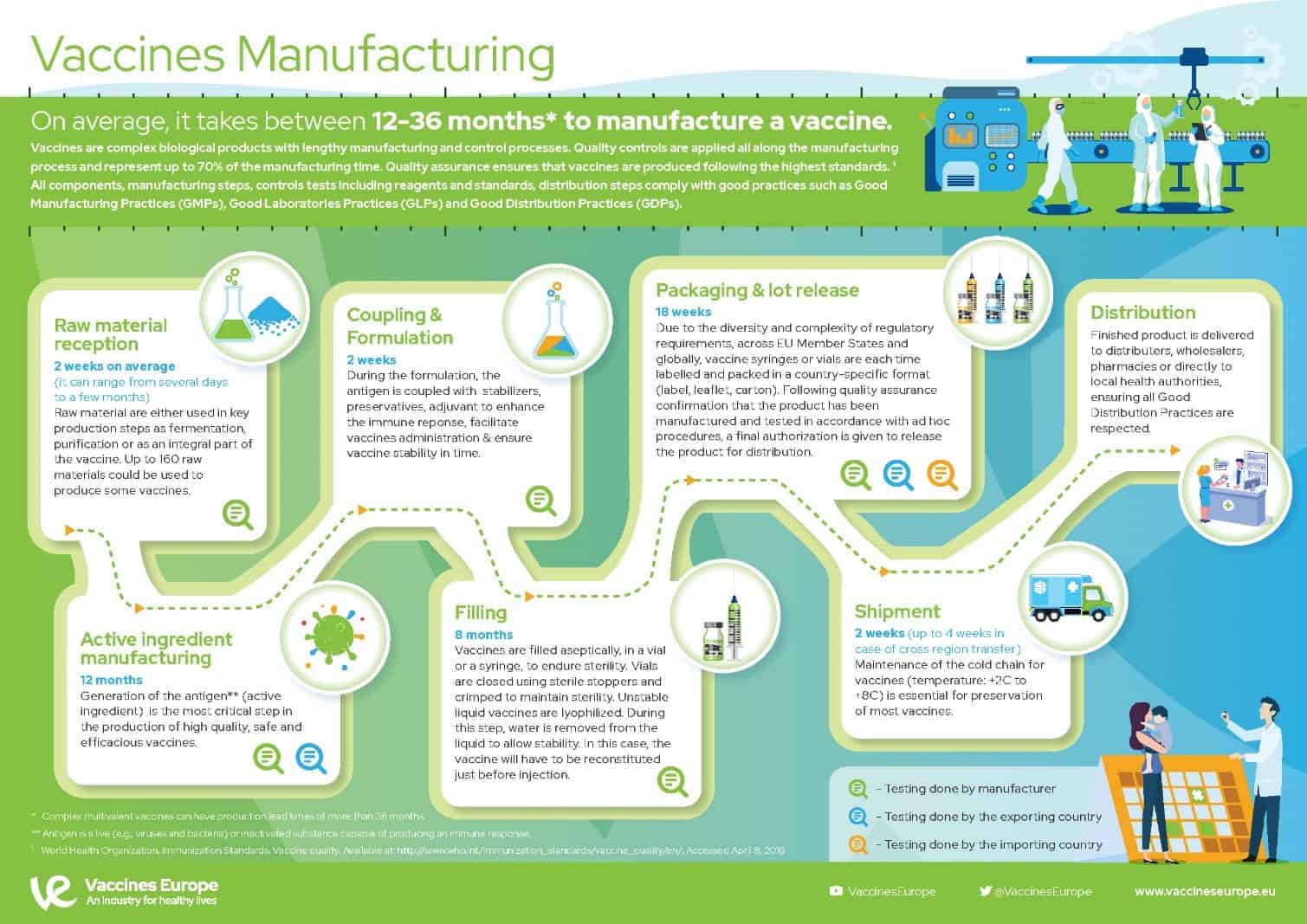

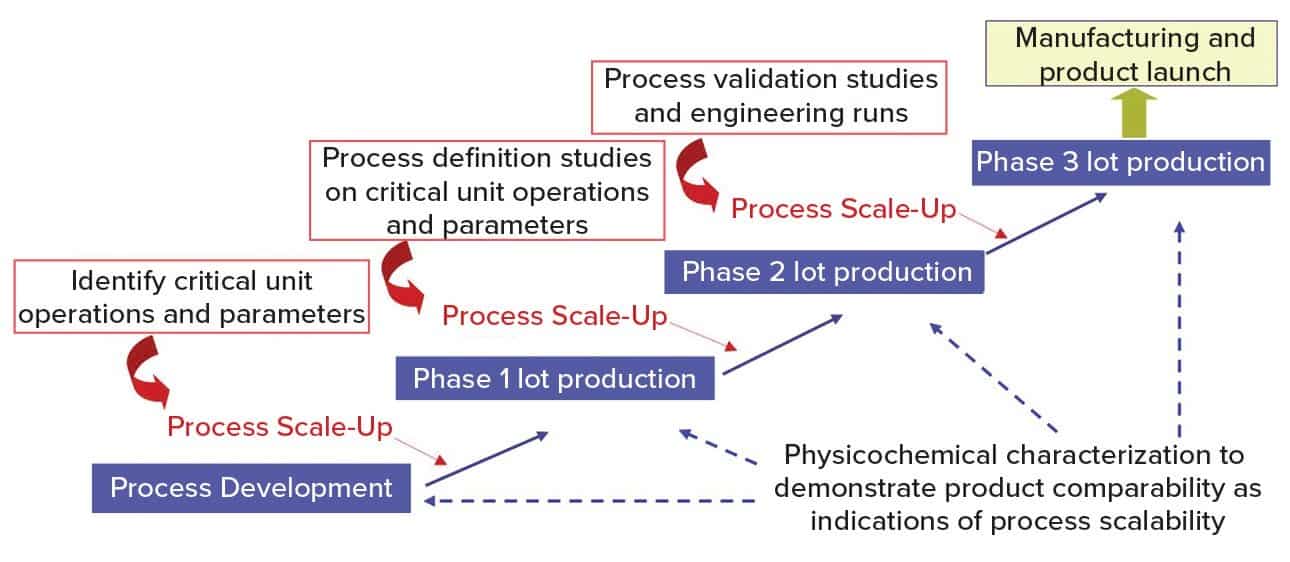

На рисунке 1 показан общий подход к разработке процесса вакцины для лекарственного вещества. Разработка процесса начинается в лабораторном масштабе для определения операций и параметров установки, за которым следует поэтапное масштабирование (обычно при ферментации 20 л или культуре клеток) для производства материалов надлежащей производственной практики (GMP) для фазы 1 клинических исследований. . Исследования по определению процесса выполняются для критических операций и параметров установки с использованием плана экспериментов (DoE) перед масштабированием до 200 л (обычно для фазы 2). Перед этапом 3 (масштаб ~ 2,000 л) требуются валидация процесса и инженерные прогоны. Во время разработки и масштабирования процесса ученые проводят биофизические, химические и биологические характеристики, чтобы получить знания о продуктах и процессах, чтобы поддержать и продемонстрировать сопоставимость продуктов и масштабируемость процессов.

В дополнение к вышеупомянутым сложностям разработки производители вакцин сталкиваются с высокой стоимостью и высоким риском деловой среды, конкуренцией с другими крупными производителями вакцин, растущими ожиданиями соблюдения требований и безопасности, а также очень сложными платформами, основанными на технологиях. На разработку и лицензирование вакцины обычно уходит 12–14 лет (рис. 2). Общие затраты на новую разработку могут превышать 1 миллиард долларов, а общий уровень успеха от ранней фазы разработки до лицензии был <10% в течение 2000–2010 годов. Исследование 2016 года показало ~ 20% успеха от этапа 1 до лицензии.

Краткий обзор вакцины

Источник: AstraZeneca | Инновации в производстве и производстве для решения проблемы COVID-19

Это важнейшие производственные процессы, необходимые для создания вакцины беспрецедентного масштаба:

- CMC - Коммерческий производственный процесс был разработан на основе начального мелкомасштабного процесса до быстрого масштабирования с целью повышения производительности при постоянном обеспечении чистоты конечного продукта. Этот последовательный процесс используется на каждом производственном предприятии, с которым мы сотрудничаем.

- Посевной материал вирусов и банк клеток-хозяев - Эти исходные материалы используются производителями по всему миру для начала производства вакцин.

- Субстанция лекарственного средства - Клетки-хозяева выращивают в серии биореакторов увеличивающегося масштаба и заражают семенами вируса с получением конечной молекулы вакцины. Для сбора и очистки вакцины предпринимается ряд этапов фильтрации и хроматографии.

- Лекарственный препарат - Лекарственное вещество объединяют с буферами для получения окончательной рецептуры, а затем заполняют флаконы с несколькими дозами, которые маркируются и упаковываются.

- Тестирование и контроль качества – Каждую партию на протяжении всего производственного процесса проводят всесторонние испытания. Меры контроля качества используются на всех этапах производства для обеспечения согласованности и качества.

Ключевые тенденции

Меняющийся рынок: Перед индустрией вакцин стоит задача разрабатывать высококачественные продукты с меньшими затратами и в короткие сроки. Необходимость в первую очередь выйти на рынок подчеркивает важность стратегий и методов быстрой разработки процессов. Такое давление побудило индустрию вакцин использовать инновационные технологии. В свою очередь, сокращение времени разработки ускорит общие сроки разработки вакцин и позволит быстро поставлять безопасные и высококачественные продукты на мировой рынок.

Требования CIP: Некоторые производители вакцин сталкиваются с дополнительными трудностями. К ним относятся необходимость работы с небольшими партиями и разнообразными портфелями продуктов. Вспышки пандемии, требующие быстрой реакции от разработчиков вакцин и использования сильнодействующих ингредиентов, предъявляют большие требования к процессам очистки.

Ускорение разработки продуктов с помощью одноразовой технологии: Применение одноразовых технологий дает возможность снизить фиксированные затраты, количество оборудования и валидацию очистки, одновременно увеличивая гибкость оборудования и процессов и ускоряя время разработки процесса. Одноразовые материалы играют ключевую роль в решении промышленных задач, связанных с разработкой высококачественных процессов, при одновременном снижении эксплуатационных расходов.

Конечный результат - общее сокращение времени разработки и производственных затрат. Благодаря этой системе оборачиваемость производственных мощностей стала проще и быстрее, чем при использовании предыдущей системы, а проверка основных средств, таких как ферментеры из нержавеющей стали, резервуары и центрифуги, больше не требуется.

Закрытая система демонстрирует преимущества применения одноразовой технологии для ускорения разработки процесса. Ожидается, что внедрение таких технологий сократит время разработки процесса, снизит производственные затраты и повысит гибкость процесса и оборудования, что будет способствовать расширению производственной деятельности и повышению эффективности разработки процесса.

Классификация вакцин

Существует множество подходов к разработке вакцины, но вакцины можно в широком смысле классифицировать по способу приготовления антигена (ов), активного (ых) компонента (ов), которые вызывают специфический иммунный ответ против болезнетворного организма. Вакцины могут быть вирусными (живыми или инактивированными), вирусным вектором, субъединицей (белок или полисахарид) или нуклеиновой кислотой (ДНК или РНК). Комбинированные вакцины могут включать инактивированные компоненты полисахаридной вакцины на основе белка и / или конъюгированные с белком. Другие ингредиенты вакцин различаются в зависимости от производственного процесса и природы антигена (ов).

- Живые аттенуированные вакцины

- Инактивированные или мертвые вакцины

- Субъединичные вакцины

- Белковые вакцины

- Чистые полисахаридные вакцины

- Вакцины на основе нуклеиновых кислот

Устройство для измерения вязкости: примеры использования при производстве вакцин

Несмотря на расширение знаний о процессах и методах измерения, контроль промежуточных и конечных атрибутов качества в фармацевтической промышленности по-прежнему в основном основан на подходе с фиксированной рецептурой, когда параметры оптимизируются один раз для получения теоретического стабильного результата в сочетании со стратегиями приемочной выборки. В действительности появление изменений в свойствах сырья, состоянии оборудования в отношении физического износа и меняющиеся условия окружающей среды вносят свой вклад в нарушения, которые меняются во времени, и требуют постоянных корректирующих действий во время производства. Колебания в пропускной способности материалов, связанные с рыночным спросом, также можно рассматривать как нарушение, которое необходимо компенсировать для обеспечения качества продукции. Традиционный производственный подход, который обычно предусматривает автоматическое регулирующее управление процессом в сочетании с ручным надзором, не компенсирует в реальном времени такие критические изменения атрибутов качества. Для решения этих проблем включение автоматизированного диспетчерского управления процессом производства становится важным, чтобы автоматически гарантировать, что критические атрибуты качества последовательно соответствуют критериям приемки в режиме реального времени. Это становится особенно важным в процессах производства вакцин.

Контроль полисахарида – мониторинг конечной точки реакцииoring и регистрация данных

Производитель вакцины должен продемонстрировать постоянство степени модификации полисахарида либо путем анализа каждой партии полисахарида, либо путем валидации производственного процесса. В зависимости от используемой химии конъюгации, последовательность степени активации полисахарида может быть определена как часть валидации процесса или отражена характеристиками партий вакцины, которые, как было показано, обладают адекватной безопасностью и иммуногенностью в клинических испытаниях.

Степень уменьшения размера полисахарида будет зависеть от производственного процесса. Среднее распределение по размеру (степень полимеризации) модифицированного полисахарида должно быть определено подходящим методом и подтверждено, что оно является постоянным. Распределение молекулярных размеров должно быть указано для каждого серотипа с соответствующими пределами согласованности, поскольку размер может повлиять на воспроизводимость процесса конъюгации.

Датчики вязкости измеряют ход химической реакции, которая происходит во время кислотной фрагментации или синтеза полисахаридов во время производства вакцины. Длина полисахаридной цепи влияет на вязкость. Снижение вязкости следует постоянно контролировать с учетом времени реакции, чтобы предотвратить продолжение реакции за пределами заданного значения вязкости. Использование вискозиметра, встроенного в линию, с возможностью выполнять надежные, точные и непрерывные измерения вязкости для определения конечных точек реакции, а также для записи и хранения данных измерений может упростить производственные процессы и улучшить контроль качества.

Характеристика адъюванта вакцины и контроль качества с помощью измерений вязкости / плотности

Адъюванты (иммуностимуляторы или иммуномодуляторы) десятилетиями использовались для улучшения иммунного ответа на вакцинные антигены. Включение адъювантов в состав вакцины направлено на усиление, ускорение и продление специфического иммунного ответа на желаемый ответ на антигены вакцины.

Адъювант вакцины представляет собой компонент, который усиливает иммунные ответы на антиген и / или модулирует его в направлении желаемых иммунных ответов. Активный ингредиент комбинированной вакцины, который оказывает адъювантное действие на другие активные ингредиенты вакцины, исключен из области применения данного Руководства. Также исключены носители гаптенов, антигенов (например, CRM197, менингококкового OMP, столбнячного анатоксина и дифтерийного анатоксина, которые используются для конъюгирования полисахаридов) и вспомогательных веществ, таких как HSA. В конечном вакцинном продукте может присутствовать более одного адъюванта.

Результаты оценки ряда параметров, используемых для характеристики адъюванта, должны быть описаны. Критические параметры должны быть идентифицированы и описаны. Такие параметры, вероятно, будут частью рутинного тестирования партий адъюванта. Другие параметры также будут проанализированы для характеристики адъюванта, и некоторые из них также могут быть частью рутинного тестирования. Параметры, которые определяют адъювант, будут зависеть от природы адъюванта и могут включать, но не обязательно ограничиваться:

- химический состав (качественный и количественный)

- физические характеристики (например, внешний вид, плотность, вязкость, pH, размер и распределение по размерам, поверхностный заряд)

- биохимические характеристики

- чистота (например, содержание эндотоксина, бионагрузка, производственные остатки)

Измерения вязкости / плотности могут помочь ученым, которым требуется выполнять биофизические, химические и биологические характеристики вакцинных продуктов и процессов, чтобы продемонстрировать и поддержать сопоставимость продуктов и масштабируемость процессов.

Какое значение имеет контроль качества вязкости при производстве вакцин?

Управление вязкостью имеет широкие и важные последствия для производства вакцин по следующим причинам:

- Качество: Встроенный технологический контроль вязкости для определения конечной точки реакции может гарантировать соответствие спецификациям вакцины и требованиям руководства. В производстве контроль качества необходим для обеспечения согласованности от партии к партии и выпуска продукта на рынок, что может быть реализовано путем анализа показателей вязкости / плотности.

- Цена: Последствия неправильной вязкости не ограничиваются качеством продукта. Использование материалов увеличивается в результате плохого контроля вязкости, что отрицательно сказывается на рентабельности.

- Снизить отходы: Выбраковка материала из-за низкого качества может быть сведена к минимуму, если эффективно управлять вязкостью в непрерывном производстве.

- Эффективность: Устранение ручного контроля вязкости с помощью лабораторных измерительных устройств освобождает время операторов и позволяет им сосредоточиться на других задачах.

- Окружающая среда: Сокращение использования материалов и растворителей положительно скажется на окружающей среде.

- Комплаенс: Возможно, фармацевтическое производство в большей степени, чем другие отрасли, требует высочайшего контроля качества. Правильный состав и строго контролируемое качество не подлежат обсуждению, когда речь идет о нормативных документах и кодах отслеживания.

- Поддерживает переход к непрерывному производственному процессу и Pharma 4.0: Данные датчиков вязкости обеспечивают доступ к данным для оцифровки фармацевтического производства, обеспечивая прозрачность и адаптируемость. Система дополнительно повышает скорость принятия решений; способен справиться с меньшими партиями и более широким ассортиментом продукции – улучшение контроля качества в режиме реального времени благодаря мониторингу качества в реальном времениoring.

Измерения вязкости позволяют определить концентрацию растворенных твердых веществ в растворе. Монитoring вязкость улучшает понимание условий процесса, сокращает время разработки лекарств, увеличивает производственную мощность и стабильность, обеспечивает качество продукции и может помочь продемонстрировать соответствие нормативам. Фармацевтические производители обязаны демонстрировать валидацию процесса от открытия лекарства до производства, и этого можно достичь путем измерения вязкости. Измерения вязкости важны для характеристики физико-химических свойств (плотность, вязкость, поверхностное натяжение, осмоляльность, температура стеклования) промежуточного продукта LNP, нагруженного мРНК, и растворов готового продукта при различных температурах.

Проблемы процесса

Масштабирование производства вакцинации затруднено из-за проблем со смешиванием компонентов. Измерения вязкости в режиме реального времени могут помочь в определении идеальных параметров обработки и смешивания путем анализа реологических свойств и содействия проектированию высококлассных процессов от небольших лабораторных до крупных промышленных процессов, зная вязкостные свойства. Кроме того, это помогает точно контролировать качество во время производства. Чтобы обеспечить постоянное контролируемое производство, изменение вязкости во всем технологическом потоке отслеживается в режиме реального времени, выполняя измерения от базовой линии, а не просто измеряя абсолютные значения, и корректируя вязкость путем корректировки производственных процессов (смешивание, измельчение и т. ) и составляющих для обеспечения согласованности и точности производимых лекарств.

Измерения плотности сахарозы особенно полезны в процессе очистки вируса гриппа. Благодаря этим надежным измерениям вакцины против гриппа могут быть разработаны максимально быстро и безопасно без ущерба для качества.

Существующие лабораторные вискозиметры не имеют особой ценности в технологических средах, поскольку на вязкость напрямую влияют температура, скорость сдвига и другие переменные, которые сильно отличаются от тех, что в автономном режиме. Традиционно операторы измеряли вязкость составов с помощью лабораторного ротационного вискозиметра или реометра. Процедура грязная и требует много времени. Чаще всего партия уже готова до того, как из лаборатории поступят результаты, что снижает вероятность внесения исправлений. Современные традиционные методы измерения вязкости приводят к непоследовательному производству и потерям партий, хотя это можно было исправить с помощью встроенного мониторинга в реальном времени.oring. Кроме того, переход к непрерывному производству требует оперативного мониторинга процессов в режиме реального времени.oring вязкости рецептуры, чтобы гарантировать, что процесс находится в допустимых пределах.

Вибрационные приборы используются для оперативного мониторинга в режиме реального времени.oring вязкости, но они имеют тенденцию быть чрезвычайно громоздкими, медленно реагирующими, легко подвержены внешним вибрациям, требуют тщательного обслуживания и калибровки. Некоторые из проблем, с которыми сталкиваются датчики в условиях производства вакцин, — это высокая температура и влажность, необходимость регулярной очистки и компенсация воздействия окружающей среды при измерениях.

Rheonics' Решения

Rheonics предлагает лучший в своем классе поточный вискозиметр на основе сбалансированного крутильного резонатора для управления и оптимизации процессов в фармацевтической промышленности:

- В очереди Вязкость измерения: Rheonics' СРВ представляет собой поточное устройство для измерения вязкости с широким диапазоном функций и встроенным датчиком температуры жидкости, способное обнаруживать изменения вязкости в любом технологическом потоке в режиме реального времени. Его можно использовать в биореакторах и сосудах для надежного определения конечных точек реакции и автоматического прекращения реакции путем интеграции с любой системой автоматизации производства.

- В очереди Вязкость и плотность измерения: Rheonics' СРД это встроенный прибор для одновременного измерения плотности и вязкости с измерением температуры встроенной жидкости. Если измерение плотности важно для вашей работы, SRD - это лучший датчик для удовлетворения ваших потребностей, с эксплуатационными возможностями, аналогичными SRV, и точными измерениями плотности.

Автоматическое поточное измерение вязкости с помощью SRV или SRD исключает вариации в отборе проб и лабораторных методах, которые используются для измерения вязкости традиционными методами. Датчик расположен на линии, поэтому он непрерывно измеряет вязкость технологической жидкости (и плотность в случае SRD). Стабильность производства достигается за счет автоматизации системы дозирования, смесителей или насосов с помощью контроллера с использованием непрерывных измерений вязкости в реальном времени. Использование SRV на фармацевтической производственной линии улучшает согласованность продукта, улучшая производительность, рентабельность и экологические цели. И SRV, и SRD имеют компактный форм-фактор для простой установки OEM и дооснащения. Они не требуют обслуживания или изменения конфигурации. Оба датчика обеспечивают точные, воспроизводимые результаты независимо от того, как и где они установлены, без необходимости использования специальных камер, резиновых уплотнений или механической защиты. SRV и SRD доступны с асептическими присоединениями к процессу, такими как GEA Varinline и другие. SRV и SRD без расходных материалов чрезвычайно просты в эксплуатации.

Большинство фармацевтических компаний медленно внедряли инструменты цифрового производства, опасаясь, что их системы, данные и люди не готовы. Rheonics решения созданы для решения ключевых задач, с которыми сталкиваются операторы фармацевтической промышленности, и обеспечивают плавную интеграцию rheonics' промышленные решения в ваши процессы.

После того как производственная среда создана и окна процессов отрегулированы в соответствии с их целевым назначением, обычно не требуется больших усилий для поддержания целостности производственного процесса с жестким контролем параметров и Rheonics системы контроля вязкости.

Rheonics' Преимущество

Rheonics Вискозиметры и плотномеры предлагают фармацевтической промышленности множество специально разработанных технологических преимуществ. К ним относятся:

- Смачиваемые материалы фармацевтического класса: нержавеющая сталь AISI316L

- Электрополированные смачиваемые материалы для обеспечения шероховатости поверхности Ra <0.4 мкм / 15 мкм

- Не используются ингредиенты животного происхождения (ADI).

- Масштабируемость и квалификация оборудования

Компактный форм-фактор, нет движущихся частей и не требует обслуживания

RheonicsSRV и SRD имеют очень малый форм-фактор, что упрощает установку OEM и модернизацию. Они обеспечивают легкую интеграцию в любой технологический поток. Их легко чистить, они не требуют обслуживания или изменения конфигурации. Они имеют небольшую площадь, что позволяет устанавливать их в циркуляционных линиях, избегая необходимости в дополнительном пространстве или адаптерах на технологических линиях. Оба датчика доступны с гигиеническими и асептическим технологическими соединениями.

Высокая стабильность и нечувствительность к условиям монтажа: возможна любая конфигурация

Rheonics В SRV и SRD используется уникальный запатентованный коаксиальный резонатор, в котором два конца датчиков закручиваются в противоположных направлениях, компенсируя реактивные моменты при их монтаже и, следовательно, делая их совершенно нечувствительными к условиям монтажа и расходам. Чувствительный элемент располагается непосредственно в жидкости, не требуя специального корпуса или защитной клетки.

Мгновенное получение точных данных о качестве продукции - полный обзор системы и прогнозирующий контроль

RheonicsПрограммное обеспечение является мощным, интуитивно понятным и удобным в использовании. Вязкость в реальном времени можно отслеживать на компьютере. Управление несколькими датчиками осуществляется с единой приборной панели, разбросанной по всему заводскому цеху. Отсутствие влияния пульсации давления от перекачки на работу датчика или точность измерений. Отсутствие влияния вибрации машины.

Простая установка и не требующая перенастройки / повторной калибровки - минимум обслуживания / простоев

Замена датчиков без замены или перепрограммирования электроники, замена датчика и электроники без каких-либо обновлений прошивки или изменений калибровочных коэффициентов. Легкий монтаж. Никаких палат, O-ring уплотнители или прокладки. Легко снимается для чистки или осмотра. SRV доступен с асептическим фланцем и tri-clamp соединение для облегчения монтажа и демонтажа.

Расширенная аналитика для профилактического обслуживания

Используя данные с датчиков для определения схем поломки - какая часть машины выходит из строя, тип поломки и когда - этот инструмент может заранее предсказать проблемы, давая производственным группам возможность обслуживать оборудование до того, как оно выйдет из строя. Такое раннее предупреждение снижает производственные потери и помогает предотвратить дорогостоящий ремонт. А оптимизация периодичности технического обслуживания также снижает его стоимость. Менеджеры, просматривающие систему от начала до конца, могут быстро выявлять проблемы и недостатки в производительности и использовать данные для определения первопричин.

Низкое энергопотребление

Источник питания 24 В постоянного тока с потребляемым током менее 0.1 А при нормальной работе.

Быстрое время отклика и температурная компенсация вязкости

Сверхбыстрая и надежная электроника в сочетании с комплексными вычислительными моделями позволяют Rheonics устройства одни из самых быстрых, универсальных и точных в отрасли. SRV и SRD обеспечивают точные измерения вязкости (и плотности для SRD) в режиме реального времени каждую секунду, и на них не влияют изменения расхода!

Широкие операционные возможности

Rheonics'приборы созданы для проведения измерений в самых сложных условиях.

- Диапазон давления до 5000 фунтов на квадратный дюйм

- Диапазон температур от -40 до 200 ° C

SRV имеет самый широкий рабочий диапазон на рынке вискозиметров для поточного процесса:

- Диапазон вязкости: от 0.5 сП до 50,000 сП

СРД: Единый прибор, тройная функция - вязкость, температура и плотность

RheonicsSRD — это уникальный продукт, который заменяет три различных прибора для измерения вязкости, плотности и температуры. Это устраняет трудности совместного размещения трех разных приборов и обеспечивает чрезвычайно точные и повторяемые измерения в самых суровых условиях.

- Диапазон вязкости: от 0.5 сП до 3,000 сП

- Диапазон плотности: от 0 до 4 г / куб.см (от 0 до 4000 кг / м3)

Получайте точную информацию о качестве смазочных материалов с помощью прямых измерений, сокращайте расходы и повышайте производительность

Интегрируйте SRV / SRD в технологическую линию, чтобы оптимально спланировать интервалы замены смазочного материала и добиться значительной экономии затрат. По сравнению с косвенным подходом с использованием алгоритмов для прогнозирования реального состояния, измерения вязкости смазочного материала дадут истинную физическую картину смазки, позволяющую обнаруживать возможные приближающиеся отказы подшипников / двигателя или ненормальные состояния. И, в конце концов, это способствует лучшему результату и лучшей окружающей среде!

Чистый на месте (CIP)

SRV (и SRD) являются самоочищающимися датчиками - использование проточной жидкости для очистки датчика во время выполнения измерений сокращает внеплановое обслуживание. Любой небольшой остаток обнаруживается датчиком, что позволяет оператору решить, когда линия должна быть чистой. В качестве альтернативы, эти датчики предоставляют информацию в автоматизированную систему очистки, чтобы обеспечить полную и повторяемую очистку между производственными циклами.

Превосходный дизайн датчика и технология

Сложная запатентованная электроника является мозгом этих датчиков. SRV и SRD доступны со стандартными технологическими соединениями, такими как ¾ дюйма NPT, DIN 11851, фланцами и Tri-clamp позволяет операторам заменить существующий датчик температуры в технологической линии на SRV/SRD, предоставляя ценную и полезную информацию о технологической жидкости, такую как вязкость, помимо точного измерения температуры с помощью встроенного датчика Pt1000 (доступен стандарт DIN EN 60751, класс AA, A, B) .

Электроника построена в соответствии с вашими потребностями

Электроника датчика, доступная как в корпусе преобразователя, так и в малом форм-факторе для монтажа на DIN-рейку, позволяет легко интегрировать в технологические линии и внутри аппаратных шкафов машин.

Простота интеграции

Многочисленные аналоговые и цифровые методы связи, реализованные в электронике датчика, делают подключение к промышленному ПЛК и системам управления простым и понятным.

Варианты аналоговой и цифровой связи

Дополнительные опции цифровой связи

Соответствие ATEX и IECEx

Rheonics предлагает искробезопасные датчики, сертифицированные ATEX и IECEx для использования в опасных средах. Эти датчики соответствуют основным требованиям по охране труда и технике безопасности, касающимся проектирования и изготовления оборудования и защитных систем, предназначенных для использования в потенциально взрывоопасных средах.

Сертификаты искробезопасности и взрывобезопасности, выданные Rheonics также позволяет настраивать существующий датчик, позволяя нашим клиентам избежать времени и затрат, связанных с поиском и тестированием альтернативы. Пользовательские датчики могут быть предоставлены для приложений, требующих от одного до тысяч единиц; со сроками выполнения недель, а не месяцев.

Реализация

Непосредственно установите датчик в технологический поток, чтобы выполнять измерения вязкости и плотности в реальном времени. Обводная линия не требуется: датчик можно погружать в линию; расход и вибрации не влияют на стабильность и точность измерения. Оптимизация производительности перемешивания путем проведения повторяющихся, последовательных и последовательных испытаний жидкости.

Пункты контроля качества на линии

- В биореакторах для мониторинга реакцийoring

- В соединительных трубах между различными контейнерами для обработки

Инструменты / Датчики

SRV Вискозиметр ИЛИ SRD для дополнительной плотности

Rheonics Выбор инструмента

Rheonics разрабатывает, производит и продает инновационные датчики и средства мониторинга жидкостей.oring системы. Точность, созданная в Швейцарии, RheonicsЛинейные вискозиметры и плотномеры обладают чувствительностью, необходимой для применения, и надежностью, необходимой для работы в суровых условиях эксплуатации. Стабильные результаты – даже при неблагоприятных условиях потока. Никакого влияния перепада давления или скорости потока. Он одинаково хорошо подходит для измерений контроля качества в лаборатории. Нет необходимости изменять какой-либо компонент или параметр для измерения во всем диапазоне.

Предлагаемые продукты для применения

- Широкий диапазон вязкости - контроль всего процесса

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Герметичные, все смачиваемые детали из нержавеющей стали 316L

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие технологические линии

- Легко чистится, не требует обслуживания или перенастройки

- Единый прибор для измерения технологической плотности, вязкости и температуры

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Цельнометаллическая конструкция (нержавеющая сталь 316L)

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие трубы

- Легко чистится, не требует обслуживания или перенастройки