Введение

Маркировка продукции подверглась повышенному вниманию в фармацевтической промышленности из-за давления со стороны трех факторов: правил, эстетики и стоимости. Для предотвращения ошибок дозирования и лекарств в таблетках, обрабатываемых в медицинских учреждениях, требуются таблетки с отличной визуальной дискриминацией. Помимо нормативных требований, которые выбирают производители схем идентификации SODF (твердые оральные лекарственные формы), зависит от их целей в отношении брендинга, маркетинга, художественного оформления и стратегии дозирования. Варианты технологии идентификации включают дебоссирование, печать (традиционная печать, непрерывная струйная печать и термическая струйная печать) и лазерная маркировка ультрафиолетовым излучением - метод, выбранный производителем, зависит от содержимого, формата и сложности идентификаторов, требуемых / необходимых для достижения бизнес-потребностей. Для фармацевтических производителей цифровая печать обещает лучшую защиту бренда и еще один уровень сдерживания от подделок. Маркировка на дозе может показывать торговые марки, названия продуктов, силу дозы и детали производителя.

Достижения в области технологий идентификации в сочетании со смартфонами и другой персональной электроникой позволяют Интернет вещей создавать фармацевтические таблетки и капсулы. Печать кодов матрицы данных на планшетах может обеспечить аутентификацию отдельных таблеток и капсул, вводимых отдельным пациентам / субъектам. Предупреждения о взаимодействии с наркотиками могут быть эффективно выданы путем печати на планшетах Пациенты могут просто сканировать таблетки и капсулы для проверки личности, а затем получать данные из онлайн-базы данных о потенциально опасных комбинациях.

Применение

Фармацевтические компании стремятся дифференцировать свои продукты от конкурирующих продуктов. «Товарный вид» продукта - его физические характеристики, такие как форма, размер, цвет и печать, - представляет собой уникальную комбинацию характеристик, которые во многих странах считаются интеллектуальной собственностью, охраняемой законом.

Дебоссинг планшета может удовлетворить основные требования идентификации планшета, однако существуют ограничения по размеру и типу дебоссинга, которые может обеспечить пробойник для таблеточного пресса. Методы дебоссирования делают таблетки восприимчивыми к отбору и слипанию, что приводит к плохому качеству таблеток и неполным или отсутствующим функциям идентификации на планшетах, что может привести к отказу от таких таблеток. УФ-лазерная маркировка обеспечивает несмываемую маркировку на металлах, пластмассах, керамике, композитах и полупроводниках с легкостью и точностью. Тем не менее, струйная печать по-прежнему доминирует в определенных приложениях, где цвета необходимы для логотипа или требований безопасности (например, желтый или красный). Лазеры могут отмечать только на оттенках серого, поэтому окраска невозможна. Даже если лазеры достигают цвета, повторяемость чрезвычайно трудна. Струйная печать обеспечивает полные образцы цветов RGB или CMYK, и ее лучше всего использовать для маркировки, требующей окраски, например предупреждающих знаков или этикеток с опасными свойствами, - что крайне важно для применения в фармацевтике.

Печать на готовых планшетах и капсулах с чернилами позволяет производителям включать подробные логотипы или символы и печатать их в нескольких цветах, увеличивая количество возможных идентификаций схем. Это зрелая технология, которая используется уже более 60 лет. Основной подход заключается в переносе чернил с выгравированного рисунка на резиновый валик или прокладку, а затем на таблетку / капсулу. В традиционной печати есть несколько методов - ротогравюрная и тампопечать, которые предлагают схожие возможности и отличаются в основном своей пропускной способностью.

Струйная печать - новый метод, получивший признание в фармацевтической промышленности. Он предлагает максимальную универсальность с точки зрения схем печати и нескольких цветов, сложных логотипов и машиночитаемых кодов. При непрерывной струйной печати формат печати и последовательность данных можно легко изменить с помощью программного обеспечения. Струйная печать предлагает альтернативу удалению босса с таблеток без покрытия, некоторые из которых слишком мягкие для удаления босса (например, ODT для таблеток с оральным распадом).

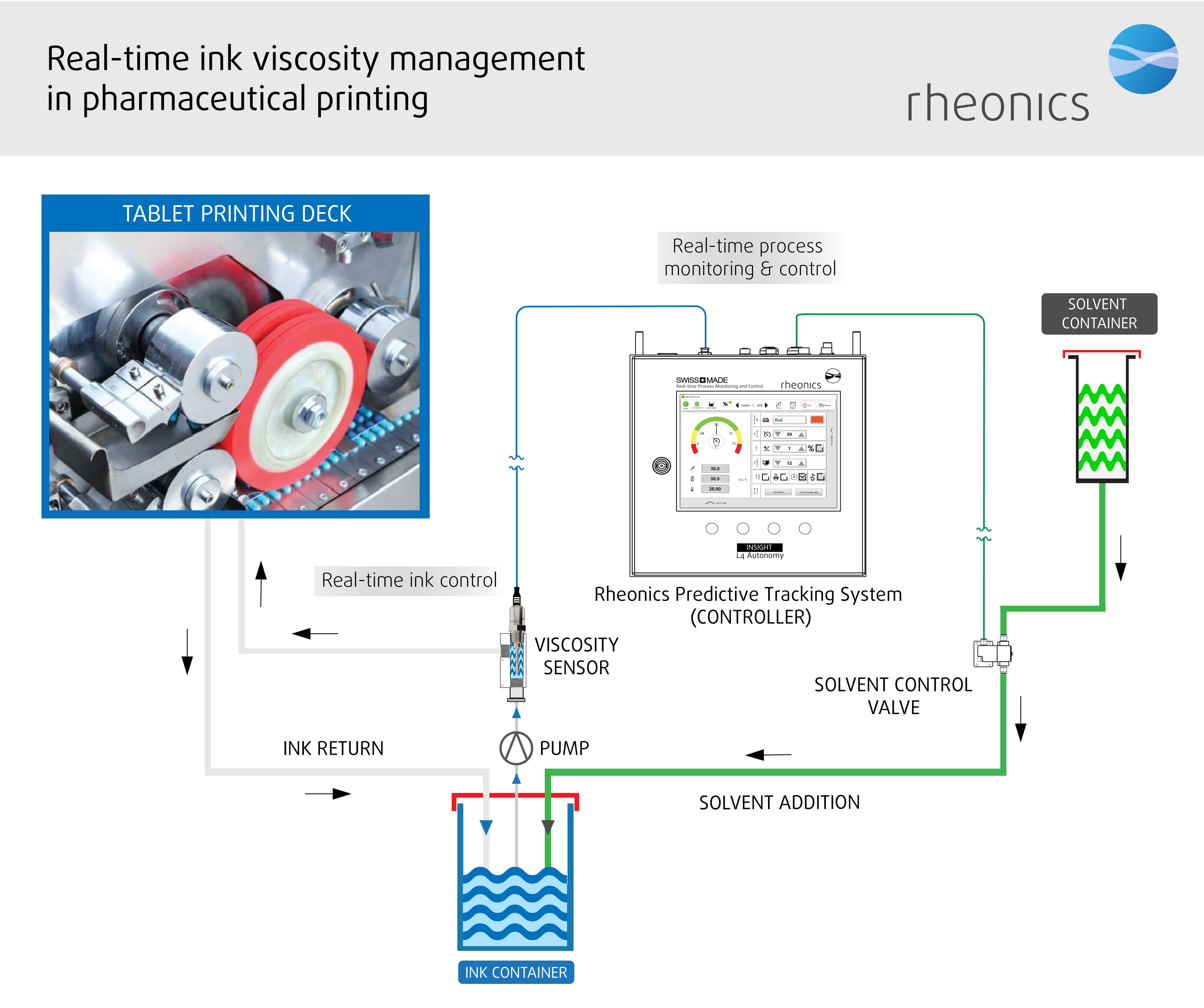

При непрерывной струйной печати рециркулирующий поток чернил подается в сопло, которое наносит его на таблетку или капсулу. Любые неиспользованные чернила попадают в резервуар. Капли чернил образуются в результате вибрации печатающей головки с использованием пьезоэлектрического кристалла и отклоняются под напряжением электродов для попадания на поверхность продукта. Процесс чрезвычайно быстр, чтобы произвести точные, четкие отпечатки с хорошим разрешением. Большая часть чернил, используемых в принтерах, постоянно рециркулирует, что приводит к потере растворителя в результате испарения. Скорость испарения используемых разбавителей может влиять на качество печати и производительность. Чтобы обеспечить стабильное качество печати, для добавления растворителя для макияжа используется контур управления, основанный на вязкости чернил. Элементы управления позволяют управлять работой всех компонентов для достижения желаемых результатов.

Чтобы оптимизировать эффективность и качество, абсолютно необходимо компенсировать потерю растворителя, время от времени добавляя небольшое количество разбавителя, во время работы, чтобы поддерживать оптимальную вязкость для использования посредством корректировок в зависимости от условий.

Почему управление вязкостью имеет решающее значение в процессе фармацевтической печати?

Обширные и существенные факторы, которые делают управление вязкостью критическим в фармацевтической печати:

- Качество печати: Таблетки должны соответствовать спецификациям готового продукта и соответствующим требованиям, и это может быть обеспечено. Изменение вязкости приводит к значительному изменению свойств как растворителя, так и чернил на водной основе, что влияет на качество печати, устойчивость к выцветанию и высыхание.

- Уменьшите ошибки печати: Контроль вязкости может помочь уменьшить частоту ошибок - залипание и отбор, печать слабая (тонкая линия), печать широкая (размытая и размытая), печать отсутствует (неполная) и нечеткая (пятнистая маркированная печатная продукция).

- Цвет: Согласованность и плотность цвета очень важны для правильного качества печати. Контроль вязкости чернил является ключом к согласованности цвета, потому что это фактор, подверженный наибольшей изменчивости. Процент твердых частиц жидкости является характеристикой чернил, которые придают ей цвет. Вязкость чернил является показателем процентного содержания твердых веществ в жидкости.

- Стоимость: Печать с неправильной вязкостью наносит вред не только качеству. Плохое управление вязкостью приводит к увеличению использования пигментов и растворителей, что влияет на размер прибыли.

- Отходы: Материалы, забракованные из-за низкого качества, могут быть уменьшены при надлежащем управлении вязкостью.

- Эффективность: Устранение ручного контроля вязкости освобождает время операторов и позволяет им сосредоточиться на других задачах.

- Окружающая среда: Снижение использования пигмента и растворителя полезно для окружающей среды.

- Юридические вопросы: Идентификация по дозировке помогает дифференцировать продукт и повышает его безопасность. Возможно, фармацевтическая печать в большей степени, чем другие отрасли, требует печати высочайшего качества. Разборчивость и контраст не подлежат обсуждению, когда речь идет о нормативных документах и кодах отслеживания.

Как только среда печати установлена и чернила отрегулированы в соответствии с их назначением, обычно требуется мало усилий для поддержания целостности печатных красок. Чтобы обеспечить стабильно высокое качество печати, изменение вязкости чернил на всем протяжении технологического потока контролируется в режиме реального времени, делая измерения с базовой линии, а не просто измеряя абсолютные значения, и регулируя вязкость, регулируя растворители и температуру, чтобы держать их в пределах указанные ограничения.

Проблемы процесса

Существующие лабораторные вискозиметры не имеют большого значения в технологических средах, поскольку на вязкость напрямую влияют температура, скорость сдвига и другие переменные, которые в автономном режиме сильно отличаются от того, что они имеют в потоке. Традиционно операторы измеряли вязкость печатной краски с помощью выпускной чашки или чашки Цана. Процедура грязная и отнимает много времени, особенно если сначала необходимо отфильтровать чернила. Это довольно неточно, непоследовательно и не повторяется даже с опытным оператором.

Некоторые компании используют системы управления температурным режимом, чтобы поддерживать точку нанесения при определенной оптимальной температуре для достижения постоянной вязкости чернил. Но температура не единственный фактор, влияющий на вязкость. Скорость сдвига, условия потока, давление и другие переменные также могут влиять на изменения вязкости. Системы с контролируемой температурой также имеют длительное время монтажа и большую площадь.

Обычные вибрационные вискозиметры являются несбалансированными, что требует больших масс, чтобы избежать большого влияния монтажных сил

Rheonics' Решения

Автоматизированное поточное измерение и контроль вязкости имеет решающее значение для контроля вязкости чернил. Rheonics предлагает следующие решения на основе сбалансированного крутильного резонатора для управления и оптимизации процесса печати:

- В очереди Вязкость измерения: Rheonics" SRV Это линейное устройство для измерения вязкости широкого диапазона с встроенным измерением температуры жидкости, способное в реальном времени обнаруживать изменения вязкости в любом технологическом потоке.

- В очереди Вязкость и плотность измерения: Rheonics" SRD это встроенный прибор для одновременного измерения плотности и вязкости с измерением температуры встроенной жидкости. Если измерение плотности важно для вашей работы, SRD - это лучший датчик для удовлетворения ваших потребностей, с эксплуатационными возможностями, аналогичными SRV, и точными измерениями плотности.

Автоматическое линейное измерение вязкости с помощью SRV или SRD устраняет различия в отборе проб и лабораторных методах, которые используются для измерения вязкости традиционными методами. Датчик расположен в линию так, что он непрерывно измеряет вязкость чернил (и плотность в случае SRD). Согласованность печати достигается за счет автоматизации системы дозирования через контроллер с использованием непрерывных измерений вязкости в реальном времени. Благодаря использованию SRV в технологической линии печати повышается эффективность переноса чернил, что повышает производительность, рентабельность и экологические цели. Оба датчика имеют компактный форм-фактор для простой OEM-установки и дооснащения. Они не требуют обслуживания или перенастройки. Оба датчика дают точные, воспроизводимые результаты независимо от того, где и как они установлены, без необходимости использования специальных камер, резиновых уплотнений или механической защиты. Без расходных материалов SRV и SRD чрезвычайно просты в эксплуатации.

После того, как среда печати создана и чернила отрегулированы в соответствии с их назначением, обычно не требуется больших усилий для поддержания целостности печатных красок при строгом контроле параметров с Rheonics системы контроля вязкости чернил.

Компактный форм-фактор, нет движущихся частей и не требует обслуживания

RheonicsSRV и SRD имеют очень малый форм-фактор, что упрощает установку OEM и модернизацию. Они обеспечивают легкую интеграцию в любой технологический поток. Их легко чистить, они не требуют обслуживания или изменения конфигурации. Они занимают небольшую площадь, что позволяет устанавливать их в линию подачи чернил, избегая необходимости в дополнительном пространстве или адаптерах на печатной машине и тележках с красками.

Высокая стабильность и нечувствительность к условиям монтажа: возможна любая конфигурация

Rheonics В SRV и SRD используется уникальный запатентованный коаксиальный резонатор, в котором два конца датчиков закручиваются в противоположных направлениях, компенсируя реактивные моменты при их монтаже и, следовательно, делая их абсолютно нечувствительными к условиям монтажа и расходу чернил. Эти датчики легко справляются с регулярными перемещениями. Чувствительный элемент находится непосредственно в жидкости, поэтому специальный корпус или защитная клетка не требуются.

Мгновенное получение точных данных об условиях печати - полный обзор системы и прогнозный контроль

RheonicsПрограммное обеспечение является мощным, интуитивно понятным и удобным в использовании. Вязкость чернил можно отслеживать в режиме реального времени на компьютере. Управление несколькими датчиками осуществляется с единой приборной панели, разбросанной по всему заводскому цеху. Отсутствие влияния пульсации давления от перекачки на работу датчика или точность измерений. Отсутствие эффекта вибрации печатной машины.

Простая установка и не требующая перенастройки / повторной калибровки - минимум обслуживания / простоев

Замена датчиков без замены или перепрограммирования электроники, замена датчика и электроники без каких-либо обновлений прошивки или изменений калибровочных коэффициентов. Легкий монтаж. Ввинчивается в резьбу ¾ дюйма NPT фитинга линии подачи чернил. Никаких палат, O-ring уплотнители или прокладки. Легко снимается для чистки или осмотра. SRV доступен с фланцем и tri-clamp соединение для облегчения монтажа и демонтажа.

Низкое энергопотребление

Источник питания постоянного тока 24V с потреблением тока ниже 0.1 A при нормальной работе

Быстрое время отклика и температурная компенсация вязкости

Сверхбыстрая и надежная электроника в сочетании с комплексными вычислительными моделями позволяют Rheonics устройства одни из самых быстрых и точных в отрасли. SRV и SRD обеспечивают точные измерения вязкости (и плотности для SRD) в режиме реального времени каждую секунду, и на них не влияют изменения расхода!

Широкие операционные возможности

Rheonics'приборы созданы для проведения измерений в самых сложных условиях. SRV имеет самый широкий на рынке рабочий диапазон поточных технологических вискозиметров:

- Диапазон давления до 5000 фунтов на квадратный дюйм

- Диапазон температур от -40 до 200 ° C

- Диапазон вязкости: от 0.5 сП до 50,000 сП

SRD: один инструмент, тройная функция - Вязкость, температура и плотность

RheonicsSRD — это уникальный продукт, который заменяет три различных прибора для измерения вязкости, плотности и температуры. Это устраняет трудности совместного размещения трех разных приборов и обеспечивает чрезвычайно точные и повторяемые измерения в самых суровых условиях.

Добейтесь правильного качества печати, сократите расходы и увеличьте производительность

Интегрируйте SRV / SRD в технологическую линию и обеспечьте постоянство цвета на протяжении всего процесса печати. Достигайте постоянных цветов, не беспокоясь о цветовых вариациях. SRV (и SRD) постоянно отслеживает и контролирует вязкость (и плотность в случае SRD) и предотвращает чрезмерное использование дорогих пигментов и растворителей. Надежная и автоматическая подача чернил обеспечивает более быструю работу прессов и экономит время операторов. Оптимизируйте процесс печати с помощью SRV и получите меньше брака, меньше отходов, меньше жалоб клиентов, меньше отключений пресса и экономию материалов. И, в конце концов, это способствует улучшению результатов и улучшению окружающей среды!

Чистый на месте (CIP)

SRV (и SRD) контролируют очистку чернильных линий с помощью monit.oring вязкость (и плотность) растворителя на этапе очистки. Любой небольшой остаток обнаруживается датчиком, что позволяет оператору решить, является ли линия чистой по назначению. В качестве альтернативы SRV (и SRD) предоставляют информацию автоматизированной системе очистки для обеспечения полной и повторяемой очистки между запусками, обеспечивая тем самым полное соблюдение санитарных норм на предприятиях по производству лекарственных средств.

Превосходный дизайн датчика и технология

Сложная запатентованная электроника третьего поколения управляет этими датчиками и оценивает их реакцию. SRV и SRD доступны со стандартными технологическими соединениями, такими как ¾ дюйма NPT и 3 дюйм. Tri-clamp позволяет операторам заменить существующий датчик температуры в технологической линии на SRV/SRD, предоставляя ценную и полезную информацию о технологической жидкости, такую как вязкость, помимо точного измерения температуры с помощью встроенного датчика Pt1000 (доступен стандарт DIN EN 60751, класс AA, A, B) .

Электроника построена в соответствии с вашими потребностями

Электроника датчика, имеющаяся как во взрывозащищенном корпусе преобразователя, так и на DIN-рейке малого форм-фактора, обеспечивает простую интеграцию в технологические трубопроводы и внутри шкафов с оборудованием.

Простота интеграции

Многочисленные аналоговые и цифровые методы связи, реализованные в электронике датчика, делают подключение к промышленному ПЛК и системам управления простым и понятным.

Реализация

Непосредственно установите датчик в ваш технологический поток для измерения вязкости и плотности в режиме реального времени. Обходной линии не требуется: датчик может быть погружен в линию, расход и вибрации не влияют на стабильность и точность измерений. Оптимизируйте процесс принятия решений, предоставляя повторные, последовательные и последовательные испытания жидкости.

Rheonics Выбор инструмента

Rheonics разрабатывает, производит и продает инновационные датчики и средства мониторинга жидкостей.oring системы. Точность, созданная в Швейцарии, RheonicsЛинейные вискозиметры обладают чувствительностью, необходимой для применения, и надежностью, необходимой для работы в суровых условиях эксплуатации. Стабильные результаты – даже при неблагоприятных условиях потока. Никакого влияния падения давления или скорости потока. Он одинаково хорошо подходит для измерений контроля качества в лаборатории.

Предлагаемые продукты для применения

• Широкий диапазон вязкости - контроль всего процесса

• Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

• Герметично, все смачиваемые детали из титана класса 5

• Встроенное измерение температуры жидкости

• Компактный форм-фактор для простой установки в существующие технологические линии

• Герметично, все смачиваемые детали из титана класса 5

• Легко чистится, не требует обслуживания или перенастройки

• Единый прибор для измерения технологической плотности, вязкости и температуры

• Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

• Цельнометаллическая конструкция (нержавеющая сталь 316L)

• Встроенное измерение температуры жидкости

• Компактный форм-фактор для простой установки в существующие трубы

• Легко чистится, не требует обслуживания или перенастройки