Maasmond BV обеспечивает точную и стабильную цветопередачу печати с Rheonics Система SRV и RPS InkSight

ПОДРОБНЕЕ

Применение

Контроль качества печати на установках флексопечати и ламинирования.

Вызов

- Измерения вязкости в чашках не обладают такой точностью, чтобы легко решить проблемы печати, связанные с вязкостью, внутри печатной машины.

- Ручная калибровка вискозиметров с помощью чашки или какого-либо эталона утомительна и неэффективна.

Решения

- Ассоциация Rheonics Вискозиметр SRV обеспечивает сверхстабильные, повторяемые и точные измерения без необходимости повторной калибровки.

- Помимо превосходного контроля качества печати, датчик дает много информации о поведении красок, переводя операции контроля качества на совершенно новый уровень.

- Благодаря RPS InkSight полностью автоматический контроль качества печати стал возможен благодаря исключительной простоте и интуитивности.

USER

Компания: Маасмонд Б.В.

Местонахождение: Оостворне, Нидерланды

Контактное лицо: Берт Вервил, директор и владелец

О компании

Maasmond - семейная компания (основана в 1969 году) с 50-летним опытом переработки бумаги и пластика. Для переработки пищевой и непищевой упаковки и этикеток у нас есть широкий спектр современных узких и широкополосных флексографских печатных машин (УФ-краски и краски на основе растворителей), ламинирования (клеи на водной и растворительной основе), продольно-высечки и перфорации. машины. Maasmond производит широкий ассортимент высококачественных этикеток и гибкой упаковки, соответствующих высочайшим стандартам упаковки пищевых продуктов.

- Не могли бы вы рассказать нам о вашей компании и ее деятельности? Как долго ваша компания работает?

Ответ:

Maasmond - семейная компания (основана в 1969 году) с 50-летним опытом переработки бумаги и пластика. Для переработки пищевой и непищевой упаковки и этикеток у нас есть широкий спектр современных узких и широкополосных флексографских печатных машин (УФ-краски и краски на основе растворителей), ламинирования (клеи на водной и растворительной основе), продольно-высечки и перфорации. машины. Maasmond производит широкий ассортимент высококачественных этикеток и гибкой упаковки, соответствующих высочайшим стандартам упаковки пищевых продуктов.

- Как и когда вы узнали о Rheonics Решение для печати (RPS)?

Ответ:

Несколько лет искал замену датчикам вязкости. В декабре 2017 года я наткнулся на сайт Rheonics И что мне сразу понравилось, так это компактность, надежность (выдерживает высокое давление и абразивную среду) и точность. В январе 2018 года в течение двух дней мы протестировали несколько датчиков и сразу поняли, что этот датчик феноменален с точки зрения точности и стабильности. В ходе этих испытаний мы варьировали количество растворителя и даже можно было зарегистрировать влияние замедлителя и ускорителя.

- Какие основные проблемы вы стояли перед развертыванием RPS и должны были решить?

Ответ:

Недостатком всех существующих на рынке датчиков является то, что их всегда нужно вручную калибровать с помощью чашки, чтобы иметь какой-то эталон. Часто при подготовке и настройке цвета первым вопросом является правильность вязкости и калибровка датчика. В то время вязкость цветов сильно варьировалась (значения отклонялись из-за отсутствия калибровки), а теперь мы работаем с фиксированными значениями и, следовательно, работаем с цветом намного быстрее. Дозирование растворителей было грубым, что привело к значительному отклонению вязкости.

- Удалось ли вам решить проблемы?

Ответ:

Самой большой проблемой было привыкнуть к устройству mPa.s, потому что мы десятилетиями работали с Din Cup «unity». Вначале мы преобразовали мПа · с в чашки секунд, но вскоре решили, что это ерунда, у нас есть датчик, который работает с правильными единицами измерения с повторяемыми значениями, поэтому давайте его использовать. Датчик также дал нам много дополнительных знаний о поведении чернил, даже осмеливаюсь сказать больше, чем знают поставщики чернил.

- Какую ценность принесла эта система с точки зрения качества печати, производительности, экономии и рентабельности инвестиций?

Ответ:

Просто из-за точности датчика и контроля вязкость поддерживается очень точно во время производства, значения dE стали более постоянными и точными. Например: для повторного заказа мы используем остаточные чернила и дозируем недостающее количество чернил, и мы можем фактически поддерживать то же значение вязкости, что и при первой печати цвета. Это вселяет в полиграфистов большое доверие. Благодаря полученным знаниям и поведению чернил на носителях, на которых мы печатаем, мы знаем, какие значения вязкости необходимо соблюдать, что экономит много времени, сокращает количество браков и отходов (из-за ручного тестирования и настройки).

Повышенная уверенность в контроле качества печати с помощью RPS позволила нам выполнять задания с более высокой маржой и более высоким качеством, в которых владельцы торговых марок имеют очень строгие требования к цвету. У нас есть заказчик и конкурент, которые также поставляют фольгу, ее значение dE2000 составляет от 4 до 5, а у нас ниже 2. Наша отпускная цена выше, чем у конкурента, и в этом случае цена определяет качество. Мы всегда стремимся к низким значениям dE2000, чтобы поддерживать как можно более высокий уровень качества и затруднять конкуренцию. Система имеет другие расширенные возможности, такие как способность обнаруживать засорение / засорение печатной линии. Эти интеллектуальные функции RPS InkSight продлевают срок службы наших печатных машин как минимум на 2 года.

Функциональные возможности системы распространяются на эффективный анализ неисправностей и устранение неисправностей. На прошлой неделе мы столкнулись с "двоением" при выполнении наших заданий на печать, что в основном вызвано неспособностью анилокса постоянно подавать достаточное количество чернил на протяжении всего процесса печати. Мы решили эту проблему, добавив к чернилам этилацетат (который обеспечивает хорошее растворение и быстрое высыхание чернил) в несколько этапов. Вязкость снизилась с 45 до 32 мПа · с. Вязкость в мПа · с резко упала, однако, если бы ее измеряли с помощью чашки, не было бы никаких серьезных изменений, возможно, 0,5–1 с. Чашки не обладают достаточной точностью, чтобы эффективно противодействовать таким проблемам внутри печатной машины с той простотой и интуитивностью, которую система RPS предоставляет нашим операторам.

Правительство Нидерландов требует отслеживать и подтверждать количество выбросов растворителей в Маасмонде, для чего мы должны проводить измерения выбросов и управлять балансом растворителей. За последние 2 года мы наблюдаем снижение потребления растворителей, особенно в 2020 году мы видим огромное снижение. В том же году ламинатор был оснащен системой контроля вязкости. Rheonics, что привело к снижению содержания этилацетата на 21%.

- Насколько легко / сложно было ввести в эксплуатацию RPS в вашем процессе? Что вы скажете о функционировании и удобстве использования системы и программного обеспечения? Было ли вашим операторам легко его понять и приспособиться к нему?

Ответ:

Фактически, программное и аппаратное обеспечение - это plug and play.

Ключевой особенностью Rheonics Вискозиметр SRV отличается простотой интеграции в линию, что означает снижение затрат и усилий на установку. SRV не предъявляет никаких требований к способу установки. Благодаря компактным размерам датчика он практически не занимает места. Он не создает никакого сопротивления в питающей линии, а также постоянно поддерживает чистоту датчика. Вибрации, вызванные пульсациями насоса или машины, не оказывают влияния на датчик, что является серьезным конкурентным преимуществом перед другими аналогичными системами. Например, при inkspec датчики должны быть настроены изолированно, иначе возникнут вибрации (даже датчики взаимно влияют на измерение каждого отдельного датчика), что хорошо видно на машинах, где используются датчики inkspec. Это занимает много места и делает установку дорогостоящей.

В прошлом году мы установили второй RPS на ламинаторе, операторам просто нужно было краткое объяснение. Операторы привыкли думать в кубических секундах, а когда они привыкли к новому устройству, они точно знают, что делают. Вязкость двухкомпонентных клеев низкая и может очень быстро изменяться из-за высокой скорости испарения этилацетата. Программное обеспечение RPS InkSight показывает в реальном времени значение вязкости, а система управления обеспечивает компенсацию фактического испарения. Здесь также применяется, что для различных оснований для клея необходимо использовать определенную вязкость, и теперь это вполне возможно. Что меня поразило, так это то, что клеи готовятся более точно, по крайней мере, количество этилацетата, которое нужно добавить в рецепт. Программное обеспечение сразу показывает, когда дозируется слишком много или слишком мало, чего раньше не было. Кроме того, во время работы, когда в ведро добавляется свежий клей, оператор видит, что происходит, и становится сложной задачей приготовить клей как можно точнее.

- Есть ли что-нибудь о технологии Rheonics решения, которые вы хотели бы особо выделить? Насколько точно и надежно эти решения работают внутри печатной машины с точки зрения ваших технологических целей?

Ответ:

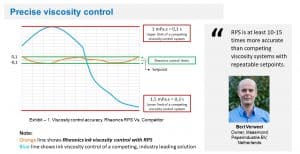

При покупке новых датчиков моей целью было получить точные, компактные датчики с минимальным обслуживанием. С точки зрения точности и надежности датчик и система управления превзошли наши ожидания / цели и привели к улучшению качества цвета, эффективности и автоматизации. После оценки, анализа, тестирования различных решений и технологий для управления качеством печати я считаю, что RPS является чрезвычайно ценным дополнением к нашей печатной машине - он делает управление самой важной переменной - «вязкостью чернил» очень простой, интуитивно понятной и революционной с точки зрения точности. Он устанавливает новый стандарт точности. RPS как минимум в 10-15 раз точнее других существующих на рынке ведущих средств контроля вязкости чернил.

Мы печатаем на довольно большом разнообразии фольги и бумаги, где приходится работать с разной вязкостью, и имеющийся у нас сейчас опыт подсказывает нам, сколько чернил нужно разбавить для достижения определенной силы цвета. Часто мы используем определенный цвет, который используется для печати на разных носителях, при этом должны использоваться разные вязкости, например, печать определенного цвета на бумаге (требуется высокая вязкость), и этот же цвет используется для печати на фольге (относительно низкая вязкость ). Мы записываем для каждого заказа, для каждого цвета вязкость и какой анилоксовый цилиндр использовался, поэтому мы точно знаем, с какой вязкостью нужно работать, чтобы получить правильную плотность цвета, что сокращает время настройки.

Еще одно практическое преимущество RPS заключается в том, что во время регулирования вязкости дозируется очень небольшое количество растворителя, чтобы компенсировать фактическое испарение. Для большинства других систем требуется довольно большое количество чернил в банке, чтобы избежать колебаний вязкости, вызванных дозированием большого количества растворителя с относительно большими периодами. Большое количество чернил вызывает стабилизацию вязкости. В случае RPS дозируются количества до 10 г. Чтобы прокачать чернила через систему, нам нужно как минимум 4 кг чернил, а иногда остается только 4.5 кг в качестве остаточных чернил, в то время как вязкость остается стабильной все время, потому что дозируются очень небольшие количества. Это означает, что для заказа необходимо готовить меньше чернил и создается меньше остаточных чернил. Это также делает RPS уникальным, позволяя сохранять небольшое количество чернил при постоянной вязкости.

В случае ручных калибровок регуляторов вязкости операторы часто склонны использовать другой анилоксовый цилиндр с другим объемом или использовать лак для влияния на интенсивность цвета, что приводит к увеличению времени на настройку.

Это гарантирует, что мы действительно достигли своего рода стандартизации цветов печати на различных носителях. Это экономит много времени. С системами, откалиброванными вручную, это сделать сложно. Любой оператор должен иметь дисциплину для калибровки датчиков перед настройкой пресса, а у него часто нет на это времени.

- На ваш взгляд, предлагает ли РПС полиграфическим компаниям какое-то уникальное предложение? Ты думаешь Rheonics сможет ли оказать влияние на индустрию флексографской печати с помощью RPS?

Ответ:

Во-первых, это единственный датчик, который был откалиброван у поставщика и который больше не нуждается в калибровке. С помощью этого датчика можно сохранять значения вязкости, что делает возможной автоматизацию. Самая важная переменная измеряется датчиками, которые не нужно вручную калибровать для каждой уставки, что исключает ошибки, вызванные оператором.

Хорошее сравнение Rheonics Датчики с датчиками, доступные на рынке, — это лазерный дальномер и определение глубины колодца путем падения камня и измерения времени, которое пройдет, когда он достигнет дна. С камнем и часами глубина колодца составляет 21,3 секунды. Если колодец недостаточно глубокий, парень с часами говорит: «копайте еще 0,5 секунды», или в случае Rheonics, копайте с точностью до нескольких мм.

Если я говорю с продавцом/техническим специалистом по чернилам и возникают проблемы с покупателем, то почти во всех случаях это происходит из-за того, что вязкость чернил очень высока. Даже у коллег, когда во время печати обнаруживается ошибка, обычно в чернила дозируется слишком много растворителя, что снижает цвет.oring прочность.

Одна из причин, по которой все согласны с тем, что вязкость выражается в секундах, заключается в том, что не было «надежных, воспроизводимых» датчиков, измеряющих в правильных единицах, поэтому альтернативы не было.

Я считаю, что система RPS повышает стандарты безопасности и возможности автоматизации внутри печатной машины и устанавливает новый стандарт для полиграфических компаний с точки зрения качества, прибыльности, точности и точности цветопередачи, управления расходом чернил и растворителей, ноу-хау и контроля операторов, а также воздействия на окружающую среду. Я уверен, что он оставит след в индустрии флексографской печати, поскольку он позволяет принтеру получить самую важную переменную при печати, то есть вязкость чернил. Rheonics Сенсорные системы RPS и SRV обладают следующими значительными преимуществами и уникальными предложениями:

Технические преимущества: автоматизация пресса, контроль качества, эффективность, точность и окружающая среда.

- Гораздо более жесткий и точный (как минимум в 10-15 раз) контроль качества чернил по сравнению с другими эквивалентными системами на рынке.

- Более быстрое время настройки и точная плотность цвета - благодаря опыту и воспроизводимости сенсора загрузите функции конфигурации задания программного обеспечения

- Вязкость с температурной компенсацией: меньше опасений по поводу сезонных колебаний или любого фактора, который может повлиять на температуру (и, следовательно, вязкость)

- Компенсация испарения: жесткий контроль и «точное разрешение» добавления растворителя небольшими шагами - все это ведет к экономии растворителя и чернил.

- Сокращает время настройки и отходы настройки - операторы могут повторно запустить ранее загруженное задание с помощью функций «Сохранить задание» и «Загрузить задание», что сокращает потери

- Эффективный анализ неисправностей и устранение неисправностей - большинство проблем при печати, связанных с цветом и качеством, связано с проблемами вязкости. Данные от датчиков и системы RPS обеспечивают эффективное обнаружение неисправностей, всесторонний анализ первопричин и эффективные корректирующие действия простым и интуитивно понятным способом.

- Снижение выбросов растворителей и меньшее количество отходов и отходов по сравнению с ручным управлением и настройками.

- Сокращение времени высыхания и экономия за счет уменьшения потребности в регенерации растворителя за счет оптимального использования растворителя в чернилах.

Установка и удобство использования

- Компактный размер: небольшая занимаемая площадь в прессе, не подвержена влиянию окружающей среды - вибрации и т. Д. Другие аналогичные системы требуют значительных усилий для установки и занимают место внутри пресса. Нам просто нужно было установить датчик прямо в шланг с чернилами, используя готовую ¾-дюймовую футболку.

- Программное обеспечение интуитивно понятное, простое в использовании, ценное. Вдобавок к этому, это помогает операторам получить знания о корреляциях вязкости и интенсивности цвета - теперь у них есть умный способ понимания, экспериментирования, чтобы расширить знания о поведении чернил, что полезно в текущей и будущей работе. Программное обеспечение создано в сотрудничестве с операторами, что привело к очень удобному интерфейсу. Время от времени оператор хочет увидеть, как вязкость ведет себя во время изготовления заказа, насколько она стабильна.

рентабельность

- Экономия на расходе растворителей и чернил (также ведется учет расхода растворителей): более жесткий контроль приводит к снижению расхода растворителей и чернил благодаря инновационному алгоритму + превосходству системы.

- Сокращение времени на настройку приводит к повышению производительности и возможности выполнять больше заданий на печать за одно и то же время.

- Возможность выполнять работы более высокого качества и с более высокой маржой (dE <2), повышая прибыльность и обеспечивая конкурентное преимущество

Некоторые изображения системы RPS InkSight

- Rheonics Консоль SmartView, интегрированная в печатные машины

- Некоторые фотографии, показывающие встроенную установку вискозиметров SRV внутри пресса

- Автономный шкаф управления

Все Rheonics Продукция разработана так, чтобы выдерживать самые суровые технологические среды, высокие температуры, высокий уровень ударов, вибраций, абразивов и химикатов.

Статьи по теме

Журнал FTA Flexo Magazine представляет Rheonics практический пример пользователя – «Стандартизация вязкости: подход одного принтера»

Журнал, посвященный флексографской печати Flexo (https://www.flexography.org/flexo-magazine/), публикует подробную статью, демонстрирующую Rheonics Вискозиметры SRV и решение RPS InkSight Multi-Station Ink Control на территории клиента в Нидерландах. Найдите ссылку на публикацию.

Стандартизация вязкости во флексографической печати

В истории нашей компании мы применяли все типы датчиков вязкости: вращательные, падающие шарики, падающие поршни и акустические волны. Сходство между этими датчиками заключается в том, что все они откалиброваны с помощью чашки, в нашем случае чашки DIN с выходным отверстием 4 мм. Само по себе это сработало, и из-за отсутствия лучшей альтернативы…