Стандартизация вязкости во флексографической печати

Новый подход к управлению самой большой переменной в флексографской и глубокой печати

Введение

За всю историю нашей компании мы применяли все типы датчиков вязкости: вращательные, падающие шарики, падающие поршни и акустические волны. Сходство этих датчиков заключается в том, что все они калибруются с помощью чашки, в нашем случае чашки DIN с выходным отверстием 4 мм. Само по себе это сработало хорошо, и из-за отсутствия лучшей альтернативы чашка DIN 4 стала стандартным размером в флексографской и глубокой печати. В декабре 2017 года в поисках лучшего решения я обратился к Rheonics SRV как альтернатива используемым нами датчикам, которые были слишком неточными и недостаточно воспроизводимыми. В январе 2018 года мы начали тестирование двух таких датчиков, а в июне 2018 года оборудовали все 8 печатных станций CI-печати Rheonics СРВ. В прошлом году мы провели множество тестов, накопив опыт и новые идеи. Мы разработали формулу для преобразования единицы измерения сантипуаз, или мПас, которая является единицей измерения, передаваемой SRV, в чашку DIN 4 секунды, поскольку мы привыкли работать с этими единицами. Через несколько месяцев мы решили полностью отказаться от использования чашек DIN по причинам, которые станут ясны из этой статьи.

Печатные машины текущего поколения чрезвычайно точны с точки зрения регулировки (в диапазоне мкм) и обладают очень высокой степенью автоматизации, такой как система контроля 100%, полностью автоматическая настройка оттисков анилоксовых валков и цилиндров с пластинами, автоматическое управление регистрацией и линейное спектральное измерение цвета. Тем не менее, самая большая переменная в процессе печати, вязкость чернил, все еще измеряется с помощью единицы измерения, которая определяется вручную! Во многих случаях даже автоматические регуляторы вязкости калибруются с чашкой, потому что операторы привыкли думать за секунды чашки. На практике калибровка вязкости часто не проводится, потому что это отнимает много времени, или потому что чашки загрязнены или недоступны.

Вязкость является очень важным параметром конечного качества печатного материала. Если вязкость не соответствует норме, характеристики потока и толщина слоя краски будут различаться, что приведет к проблемам с качеством печати. Кроме того, плохо отрегулированная вязкость чернил может привести к чрезмерному расходу чернил.

точность

Каждый оператор привык работать с какой-то мерной чашкой для измерения вязкости. Эти измерения никогда не были полностью стандартизованы и являются «надежными» только в относительно узком диапазоне измерения с большой погрешностью (5-10%). Некоторые из этих ошибок вызваны самой чашей, другие - функцией оператора. Измерения не повторяются. Температуру, которая сильно влияет на вязкость, трудно контролировать. Загрязнение чашки и разная плотность чернил влияют на скорость выхода. Все это приводит к плохой воспроизводимости и точности измерений чашки DIN.

На практике допустимая погрешность может достигать 5-10%, что является большим диапазоном вязкости. Например, для чернил с вязкостью 20 с допустимая погрешность от 5 до 10% означает диапазон от 1 до 2 с!

Как влияет точность и повторяемость Rheonics Сравнить SRV с размерами чашки DIN?

Вот отрывок из Rheonics Спецификация СРВ:

| Диапазон вязкости | От 0.4 до 250,000 + cP |

| Точность вязкости | 5% от чтения (стандарт) Доступна точность 1% и выше |

| Воспроизводимость | Лучше, чем 1% чтения |

| Температура | Pt1000 (ДИН EN 60751) |

| Температура рабочей жидкости | -40 до 300 ° C (575 ° F) |

| Температура окружающей среды | -40 до 150 ° C |

| Диапазон давлений | до 7,500 фунтов на квадратный дюйм (полоса 500) |

В основе работы датчика лежит вибрирующий элемент, погруженный в жидкость, резонанс которого демпфируется вязкостью жидкости. Rheonics SRV отличается от других вибрационных датчиков тем, что его резонатор полностью сбалансирован, что делает его точность невосприимчивой к механической среде. Он также чрезвычайно прочен, то есть при необходимости его можно очистить, протерев тряпкой, смоченной растворителем.

В спецификации производителя указано, что он имеет широкий диапазон измерений и очень высокую точность, но что это означает на практике? Мы проверили его точность, добавив 20 г растворителя на 25 кг чернил. Датчик зарегистрировал изменение вязкости на 0.1 мПаСм, что эквивалентно разнице измерения в чашке 02 секунды! Это неизвестная ранее точность измерения вязкости в этой отрасли. И поскольку SRV включает в себя точное измерение температуры в чувствительном элементе, можно точно компенсировать влияние температуры, как мы опишем в следующем разделе.

Мы обнаружили, что работа с чашкой не только устарела, но и контрпродуктивна. Через несколько месяцев мы прекратили полностью переводить в секунды чашки, в результате чего измерение вязкости, последней критически важной переменной в печати, поднялось до того же технологического уровня, что и остальная часть процесса. Мы наконец прибыли в 21st веке.

Неньютоновское поведение, тиксотропия и вязкость с температурной компенсацией

Благодаря точности и повторяемости Rheonics Благодаря датчику SRV мы получили большую информацию о поведении чернил — иногда больше, чем мы ожидали. Чернила представляют собой реологически сложную среду, и SRV дает нам некоторое представление об этой сложности, которую нельзя наблюдать с помощью чашки DIN.

Чернила на основе растворителей демонстрируют неньютоновское поведение. Под действием сдвиговой силы их вязкость изменяется. Чернила также тиксотропны: неподвижные чернила имеют вязкость, заметно отличающуюся от вязкости чернил, находящихся в движении. Вязкость неподвижных чернил может отличаться от вязкости движущихся чернил на целых 20%! Кроме того, вязкость чернил сильно зависит от температуры. На печатных машинах, где температура красок не регулируется, температура чернил – и, следовательно, вязкость – может сильно варьироваться из-за изменений температуры окружающей среды, а также из-за выделения тепла в самой печатной машине. Одна из первых вещей, которые мы исследовали с помощью Rheonics SRV — температурная зависимость вязкости чернил.

Мы построили испытательную установку, состоящую из замкнутого контура потока, в котором чернила непрерывно прокачиваются по контуру со скоростью, сопоставимой со скоростью контура чернил в нашем прессе, и медленно нагреваются. Каждую секунду измеряются температура и вязкость, что дает более тысячи точек измерения при типичном испытании.

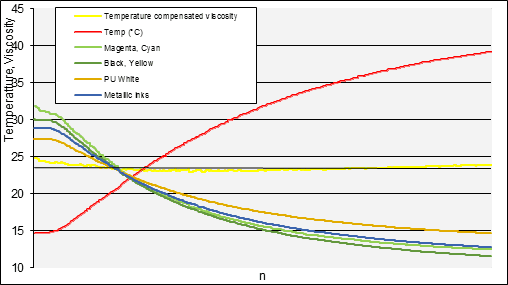

График на фиг. 1 показывает температурную зависимость вязкости ряда различных чернил (модифицированные нитроцеллюлозные чернила желтого, пурпурного, серебряного и полиуретанового белого цвета) в диапазоне температур 20 ° C. В этом диапазоне вязкость может отличаться до 60%.

Рисунок 1. Температурная зависимость вязкости чернил

Одним из наиболее важных применений измерения вязкости является определение того, когда и на сколько нужно разбавлять чернила, чтобы компенсировать потерю растворителя в процессе печати. Испарение растворителя увеличивает пигментную нагрузку чернил, что приводит к низкому качеству печати и избыточному расходу чернил. Эта потеря растворителя также увеличивает вязкость чернил. Однако, поскольку вязкость также сильно зависит от температуры, необходимо различать влияние температуры и испарения, чтобы определить количество и время добавления растворителя.

Без температурной компенсации чернила при низкой температуре дали бы показания высокой вязкости, что говорит о необходимости разбавления. Однако разбавление чернил даст более низкую плотность цвета, поскольку более высокая вязкость обусловлена более низкой температурой, а не более высокой загрузкой пигмента.

Используя графики, подобные представленным на рис. 1, мы разработали алгоритм, который позволяет нам компенсировать влияние температуры на вязкость, что приводит к «температурно-компенсированной вязкости», которая является истинной мерой нагрузки пигмента. Следовательно, его можно использовать непосредственно для контроля добавления растворителя, чтобы компенсировать испарение, поскольку он удаляет температуру как переменную, влияющую на измерение.

Используя наш алгоритм компенсации, мы уменьшаем отклонение ошибки до 1% во всем диапазоне температур. В автоматическом контроле вязкости можно выбрать температурную компенсацию для каждого типа чернил. Мы определили эту кривую почти для каждой краски, которую мы используем, и определили параметры температурной компенсации с помощью нашего специального алгоритма, что, наконец, позволило нам добиться более жесткого контроля над загрузкой пигмента и его влиянием на качество печати.

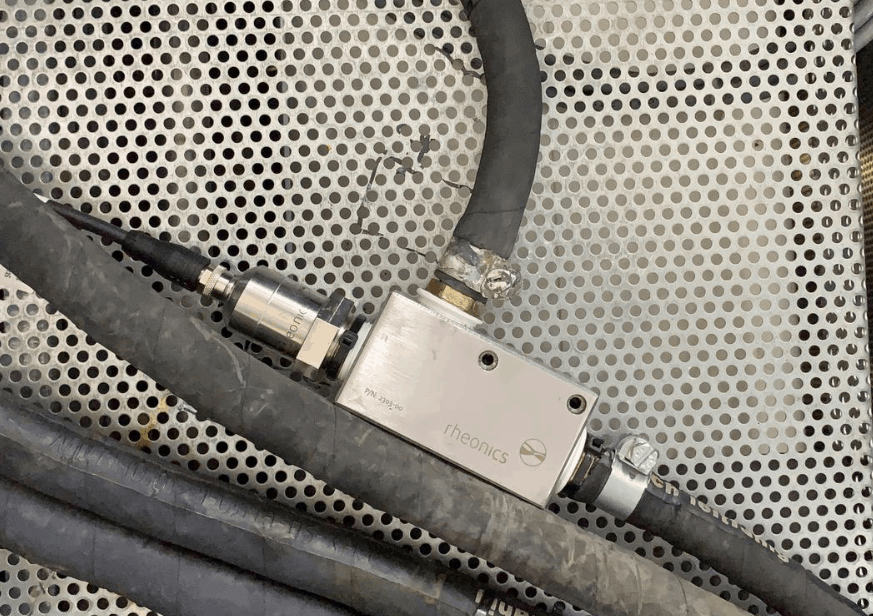

Рисунок 2. Датчик SRV после измерения голубыми чернилами

Рис. 3. SRV, установленный в чернильной линии, показывает Rheonics адаптер печати

Рисунок 4. Четыре SRV установлены на прессе с использованием простых трубных тройников в качестве переходников

Установка

Датчик смонтирован в разъеме с входным и выходным отверстиями и установлен на линии подачи между чернильным насосом и врачебной камерой. Воздействия, такие как вибрация машины или пульсации давления от мембранного насоса, не влияют на работу датчика или точность измерения.

Датчик не требует технического обслуживания - каждый цикл очистки линий и вспомогательной камеры обеспечивает повторную очистку датчика, поскольку он автоматически промывается в растворителе. Как показано на рис. 2, на датчике может оставаться только очень тонкая мутность цвета, что не влияет на его точность или повторяемость. А благодаря прочной конструкции датчика любую необходимую очистку можно проводить с помощью пропитанной растворителем тряпки, без опасности повреждения датчика или изменения его калибровки.

Все датчики по отдельности подключаются к электронным блокам промышленными кабелями, и они обмениваются данными с компьютером промышленного класса. Компьютер управляет клапанным блоком, который, в свою очередь, управляет клапанами с пневматическим приводом для дозирования растворителя. Система включает в себя сенсорный экран, расположенный рядом с панелью управления оператора, который управляет интуитивно понятным пользовательским интерфейсом системы. Rheonics программное обеспечение для контроля вязкости Inksight. При создании пользовательского интерфейса было очевидно, что он должен быть понятным, интуитивно понятным, эффективным и быстрым в использовании. В интерфейсе отображается информационная панель, на которой оператор может отслеживать вязкость всех станций. Сенсорные элементы управления позволяют оператору включать и выключать отдельные станции, включать автоматическое управление и устанавливать пределы вязкости. Отдельный концентратор станции переключается на дисплей, который отслеживает вязкость с течением времени и позволяет регулировать конкретный датчик и клапаны.

Кроме того, программное обеспечение уведомляет оператора, когда изменения вязкости слишком велики, и помогает сделать правильную коррекцию для решения проблемы.

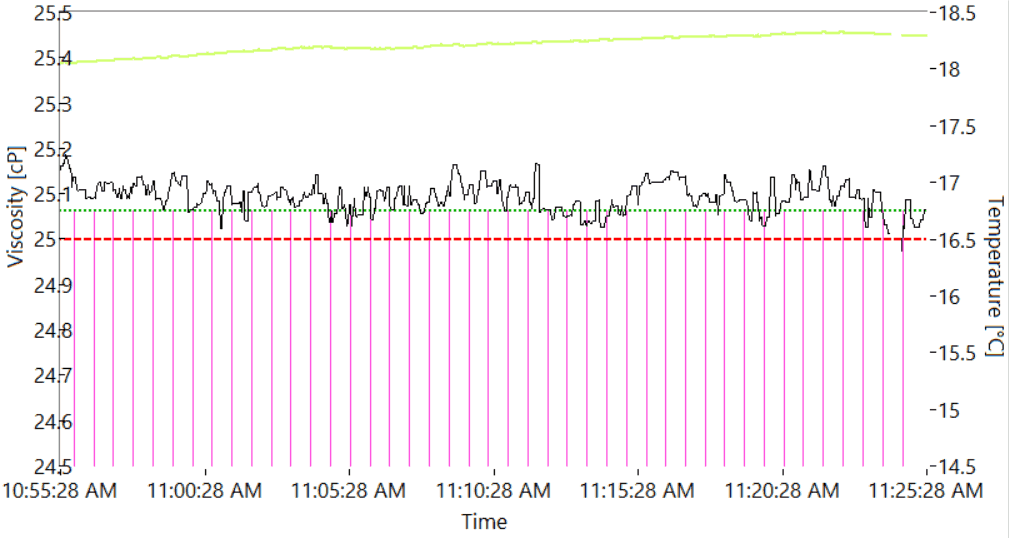

Автоматическое управление, CS-Control

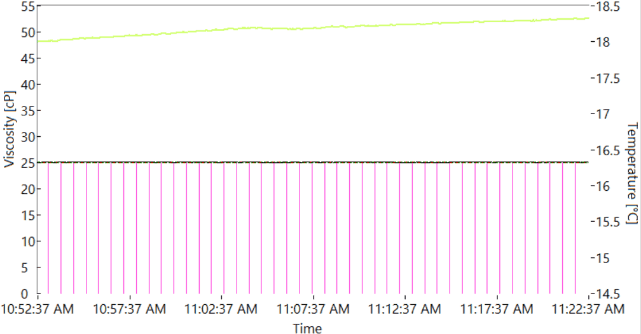

Во время печати происходит постоянное испарение растворителей; испарение увеличивается с увеличением скорости печати и повышением температуры чернил. Датчики SRV измеряют фактическое значение вязкости и температуры чернил один раз в секунду, позволяя программному обеспечению вычислять вязкость с температурной компенсацией. Это, в свою очередь, позволяет контроллеру определить, находится ли вязкость с температурной компенсацией в пределах желаемого допуска. Контроллер добавит количество растворителя, которое зависит от величины отклонения от заданного значения. Во время печати можно поддерживать отклонение всего 0.5% от заданного значения. Используются специальные дозирующие клапаны, которые могут добавлять очень небольшие количества растворителя, необходимые для достижения такого точного контроля. Графики ниже одного цвета с разной шкалой, с вертикальными пурпурными линиями, указывающими на автоматическое дозирование растворителя.

Рисунок 5a. Температурная компенсация вязкости и температуры в зависимости от времени, грубая вертикальная шкала

Рисунок 6b. Тот же график, что и выше, с расширенной вертикальной шкалой. Изменение вязкости с температурной компенсацией меньше, чем 0.2 мПаС

Система управления на основе SRV чрезвычайно точна, потому что она может быстро и часто компенсировать испарение, которое происходит постоянно в процессе печати. Чтобы достичь таких очень небольших отклонений от заданного значения, система иногда дозирует всего лишь 10 г растворителя каждые тридцать секунд.

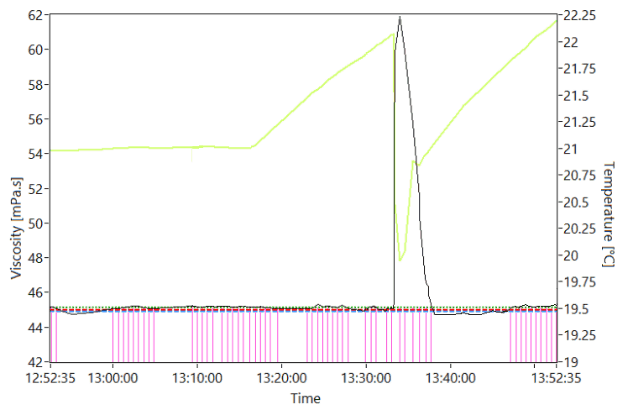

Если в емкость с чернилами добавляются чернила со слишком высокой вязкостью, контроль немедленно реагирует, измеряя реакцию на каждую дозу растворителя, с последующей корректировкой последующей дозировки растворителя. В конце, заданное значение достигается очень постепенно с очень небольшим перерегулированием. Помимо чрезвычайно точного контроля, можно поддерживать стабильную вязкость, когда уровень в емкости для чернил очень низкий, достаточный для прокачки чернил через систему.

Рисунок 6. Реакция системы на добавление большого объема прохладных чернил в систему, работающую на 21 град. C. Обратите внимание на быстрое время восстановления вязкости с температурной компенсацией.

Обеспечение качества, улучшение и стандартизация

Опытный оператор знает, какую вязкость необходимо поддерживать для каких типов чернил в конкретном процессе. Это зависит от типа чернил - цвета Pantone, а также от особых проблем, таких как те, что представлены металлическими и белыми чернилами, поведение которых несколько отличается от температуры по сравнению с «обычными» чернилами. И желаемая вязкость также зависит от типа подложки, на которой выполняется печать.

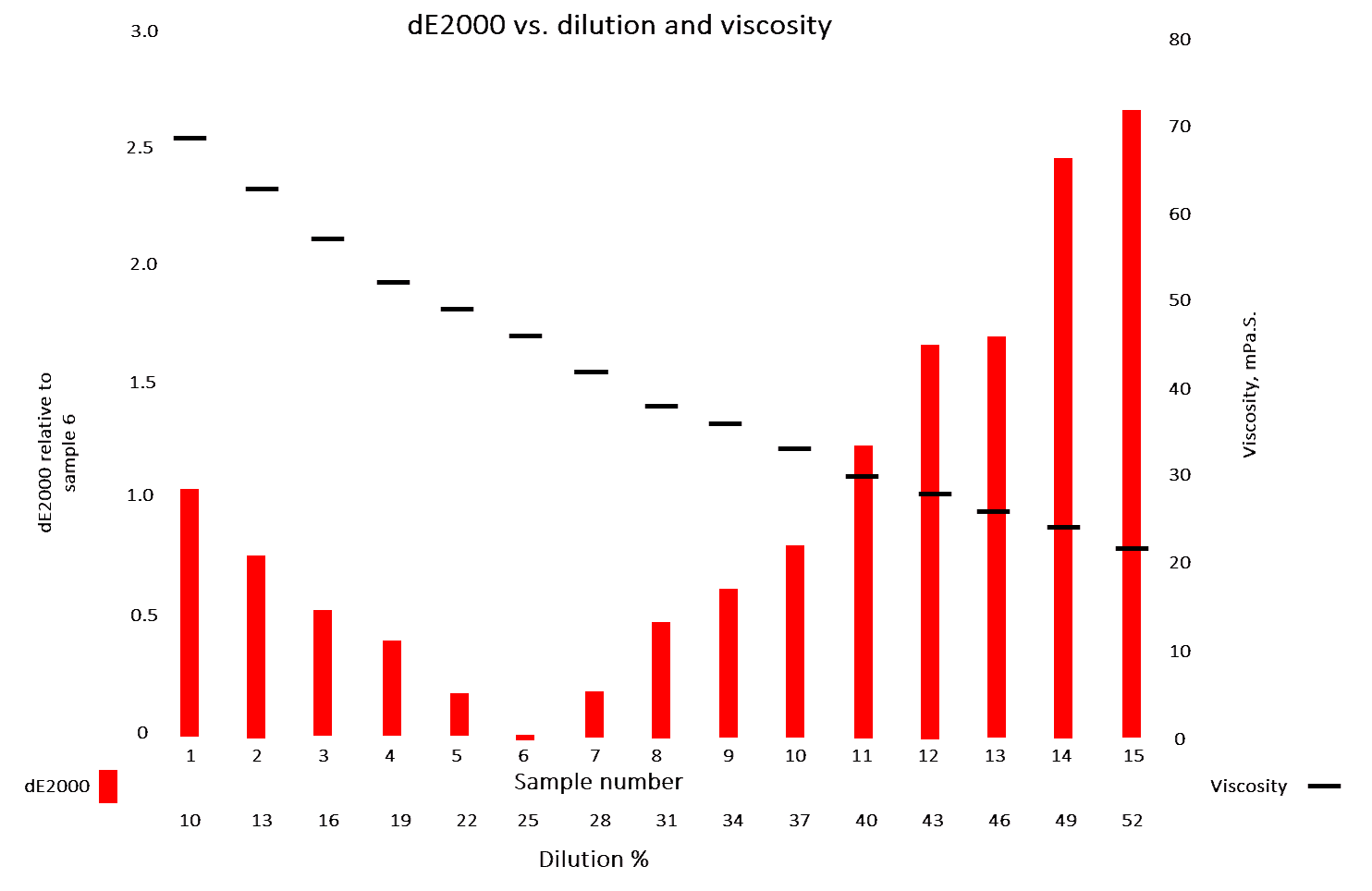

Чтобы лучше понять проблему и ее решение, мы провели серию экспериментов по влиянию разбавления чернил на качество печати и измеренную вязкость чернил. С этими результатами мы теперь, какие вязкости должны поддерживаться для типа основы (бумага, полиэстер, полиэтилен, полипропилен).

В первом эксперименте чернила 10 кг были разбавлены на 10%, пресс работал со скоростью 200 метров / мин, полиэфирная пленка была маркирована, и печать была остановлена. Чернила разбавляли дополнительным количеством 3% растворителя, чернила циркулировали до тех пор, пока вязкость не стабилизировалась, и процесс повторяли в общей сложности 15 раз. Пленка была удалена, и все сегменты 15 были измерены с помощью спектрофотометра, и фотографии сегментов пленки были сделаны для субъективной визуальной оценки.

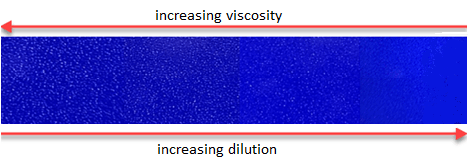

На следующем составном рисунке показан внешний вид качества печати при серии разведений.

Рисунок 7. Изменение плотности цвета с разбавлением чернил и вязкостью

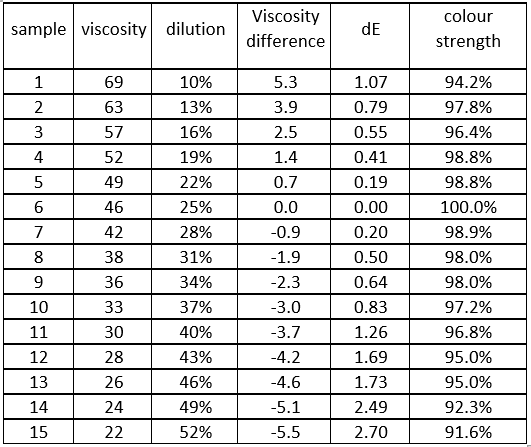

При минимальном разбавлении (самой высокой вязкости) наносится слишком много чернил, которые не растекаются должным образом. Появляются точечные отверстия, и общее качество становится плохим. Хотя цвет между иголками довольно плотный, измеренная плотность низкая из-за высокой отражательной способности иголок. По мере увеличения разбавления вязкость уменьшается и текучесть улучшается, но содержание пигмента уменьшается и цвет становится светлее. Каждый образец измеряли с помощью спектрофотометра и сравнивали с цифровым эталоном PMS. Следующие chart В таблице показаны dE2000 и цветовая плотность в зависимости от разбавления и вязкости. Значения разницы вязкостей относятся к образцу 6, который является целевой плотностью.

Рисунок 8. Плотность цвета как функция разбавления чернил и плотности. Значения dE2000 относятся к образцу 6.

Таблица-1. Числовые значения dE2000 и силы цвета в зависимости от разбавления. Разница в вязкости относительно образца 6

Этот эксперимент показывает, что с Rheonics системе можно добиться очень точного контроля вязкости с диапазоном вязкости 0.5%. Путем дозирования очень малых количеств растворителя примерно каждые 30 секунд система позволяет добиться очень небольших изменений значений dE.

Во время проведения этих экспериментов обычная полоса вязкости составляла ± 0.5 стакана секунды (около ± 2.2 мПа · с), при этом вязкость проверяли каждые 5-10 минут. Затем дозируемое количество растворителя составляло от 0.2 до 0.5 кг (в зависимости от покрытия чернилами, типа растворителя, объема анилокса, скорости машины и температуры.

Теперь мы изменили процесс печати цвета Pantone, поскольку мы не только знаем, какую вязкость необходимо поддерживать для конкретного типа подложки, но и можем соблюдать жесткие допуски на эту вязкость. Некоторым носителям требуется более высокая вязкость из-за того, что чернила «опускаются» слишком глубоко и структура становится видимой, что приводит к снижению интенсивности цвета, в то время как другим носителям требуется более низкая вязкость из-за их гладкой поверхности и хорошего восприятия чернил. Благодаря опыту, полученному с Rheonics Датчик, мы точно знаем, какую вязкость следует поддерживать для типа подложки (полиэтилен, полипропилен, полиамид, полиэстер, бумага и биоразлагаемый материал), и фактически определили для себя стандартизацию.

При самой первой печати измеряется плотность цвета цвета пантона, а затем оператор проверяет, имеет ли чернила правильную вязкость для соответствующего субстрата. (Чернила обычно не доводятся до нужного значения заранее, потому что субстрат может незначительно отличаться с точки зрения качества поверхности, поэтому у нас есть возможность поиграть с вязкостью для получения оптимальных результатов).

В старом методе, если цвет имел слишком высокую плотность цвета, мы уменьшали его с помощью лака и / или другого анилоксового валика. В случае сомнений, вязкость проверяли с помощью чашки, что обычно требовало повторной калибровки соответствующего датчика.

Поскольку теперь у нас есть более надежное измерение начальной вязкости чернил с температурной компенсацией, ее вязкость можно сразу же отрегулировать автоматически, разбавив чернила до нужного значения. Поскольку правильные значения вязкости поддерживаются, это приводит к лучшему переносу чернил с анилоксового рулона на печатную форму и, наконец, на подложку. Загрязнение анилоксового валика также можно заметить ранее, потому что мы знаем, какой прочности цвета следует достичь при определенной вязкости.

Слишком высокая вязкость приводит к плохому переносу, что приводит к таким визуальным характеристикам, как непрозрачность и «ореол». Из-за более точной вязкости ячейка анилоксового рулона лучше опорожняется, и чернила обычно лучше текут, давая более гладкий слой чернил и повышенную прочность цвета. С увеличением скорости перенос чернил уменьшается, но, поскольку чернила имеют правильную вязкость и работают оптимально, эти отклонения меньше по сравнению с нашим более ранним методом с использованием чашечных калиброванных датчиков.

За последние шесть месяцев мы улучшили цвет качества и способны выдерживать гораздо меньшие отклонения значений dE2000, особенно. Результатом более жесткого контроля вязкости является то, что система контроля печати выявляет гораздо меньше ошибок в отклонениях интенсивности цвета. Наши операторы полностью уверены в точности и повторяемости значений датчиков и системы управления. Это доверие привело к тому, что наша печатная машина добилась отличного качества печати для малых и больших заказов. Кроме того, мы не выполняли ни техническое обслуживание, ни калибровку датчиков, и помимо наших первоначальных измерений параметров вязкости с температурной компенсацией для каждой краски, дальнейшая стандартизация значений вязкости не требуется. Теперь мы знаем, какую вязкость следует поддерживать для конкретных субстратов. После печати каждого нового заказа мы сохраняем заданные значения вязкости и используем их для повторных заказов одного и того же задания.

Отклонение 5% относится к одному цвету, а не к другому, я думаю, что лучше заявить, что мы можем гораздо лучше поддерживать значения dE во время печати заказа и держать значение в пределах значительно меньшей полосы пропускания Начальное значение.

Так почему бы не конвертировать в кубковые секунды?

Несмотря на то, что существуют формулы для преобразования значений вязкости из мПаС в секунды чашки DIN, мы обнаружили, что оставление секунд чашки имеет несколько преимуществ.

Прежде всего, это изменило наш взгляд на вязкость. До тех пор, пока мы думали, что касается секунд чашки, держать жесткий контроль над вязкостью казалось невозможной задачей. Наши ожидания были ограничены нашим предыдущим опытом, поэтому мы установили планку ниже необходимой для достижения качества печати, которое, как мы знали, было достижимо.

Кроме того, размышление в терминах секунд чашки заставило нас хотеть взять чашку и проверить точность этих новых датчиков, с которыми мы были незнакомы в то время. Но проверка точности датчиков гораздо менее повторяемым методом может создать ложное впечатление, что сами датчики не повторяются! Только когда мы сравнили фактические результаты печати с использованием новой сенсорной системы с тем, к чему мы привыкли, мы увидели реальную ценность мышления в новых, незнакомых устройствах. Это позволило нам «думать мало», чтобы иметь возможность видеть небольшие изменения в вязкости, которые в противном случае были невидимы. Кроме того, это позволило нам контролировать вязкость, что оказало прямое положительное влияние на качество нашего конечного продукта, что, в конце концов, является нашей главной целью.

Поскольку скорость печати увеличивается, а размер прибыли становится все меньше, «сделать все правильно с первого раза» становится гораздо более важным. Ошибка в первоначальной настройке вязкости может привести к образованию нескольких тысяч метров отходов в кратчайшие сроки. С Rheonics Благодаря системе SRV нам удалось оптимизировать процесс печати, одновременно улучшив качество цветной печати и сократив количество отходов.

В следующей статье этой серии

В этой статье мы сосредоточились на основной задаче мониторинга вязкости.oring и контроль, демонстрируя преимущества жесткого контроля качества печати и экономии чернил. В следующей статье мы более подробно рассмотрим систему управления, которая позволяет оператору печатной машины достигать и поддерживать это качество с минимальным вмешательством. Система, Rheonics Printing Solution (RPS) состоит из блока управления, содержащего технологический компьютер и устройство управления клапаном, которое напрямую контролирует разбавление растворителя на основе измеренной вязкости. RPS может вместить до 10 печатных станций, при этом датчики SRV выполняют мониторинг.oring. Аппаратное обеспечение RPS поддерживается сложной системой программного обеспечения, которая оценивает необходимое разбавление на основе измеренной вязкости и управляется простым и интуитивно понятным пользовательским интерфейсом для установки и регулировки желаемой вязкости.

Мы также рассмотрим задачу контроля вязкости специальных чернил, таких как УФ-краски, вязкость которых очень чувствительна к температуре, и вязкость которых лучше всего контролируется с помощью терморегуляции.