Производство аккумуляторов - контроль качества и вязкости линий смешивания и нанесения покрытия из суспензии аккумуляторов

Введение

Литиевые батареи сохраняют безопасность и надежность как основы, так и комфорта современной жизни. У них есть длинный список реальных применений - электропитание бытовой электроники, электропитание (EV), хранение солнечной энергии, ИБП, системы сигнализации в удаленных местах, мобильное оборудование и портативные блоки питания. В настоящее время эта аккумуляторная технология находится на грани проведения революции в автомобильном транспорте и хранении энергии возобновляемых источников энергии. Производительность и срок службы батареи являются узким местом для электромобилей, а также стационарных систем накопления электрической энергии для проникновения на рынок. Одна вещь уже совершенно ясна: процессы в процессе производства батарей должны быть оптимизированы для достижения целевых свойств и поддержания качества.

Цели производителей аккумуляторов

Устойчивое развитие — снижение потребления энергии и сырья

Производители аккумуляторов стремятся максимально снизить воздействие на окружающую среду. Необходим круговой производственный подход, использование чистой энергии для производства аккумуляторных элементов и добросовестный поиск сырья.

Некоторые ищут способы переработки батарей с истекшим сроком службы и повторного использования материалов обратно в производство, чтобы «замкнуть цикл».

Стабильный, конкурентоспособный производственный процесс

Все аккумуляторные решения имеют ячейку в качестве «наименьшего общего знаменателя». Для большей емкости батарея состоит из множества маленьких ячеек, соединенных последовательно и параллельно. В мире производства аккумуляторов это особенно верно: ни один аккумулятор не мощнее, чем его самый слабый элемент.

Может существовать значительная разница в сроке службы и качестве лучших и худших элементов. Повторяя и стабилизируя производственные процессы, аккумуляторные решения для требовательных приложений будут более качественными.

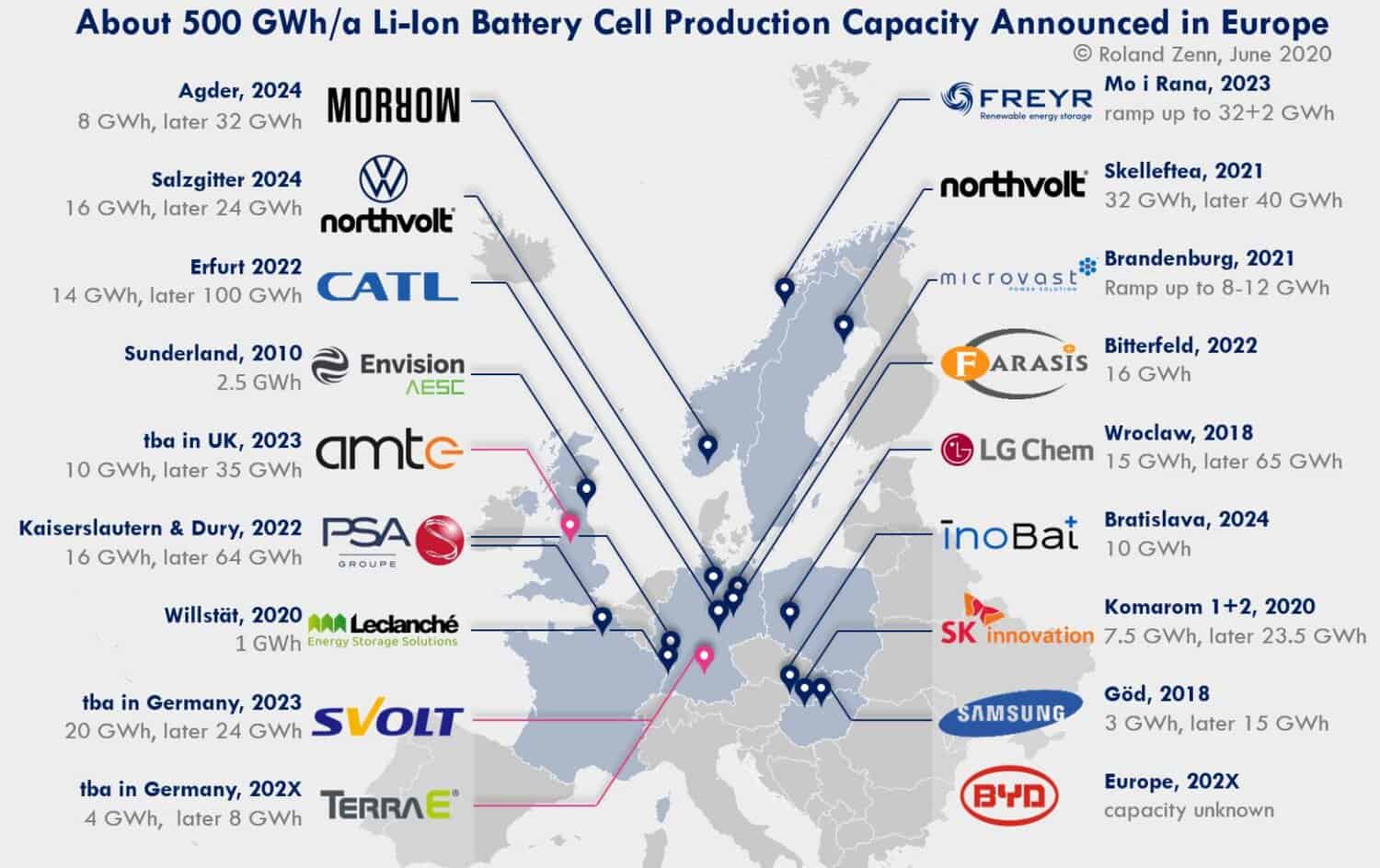

Увеличение производственных мощностей

Аккумуляторные фабрики GigaFactory в Европе | https://www.orovel.net/insights/li-on-battery-gigafactories-in-europe-june-2020

Производство аккумуляторов

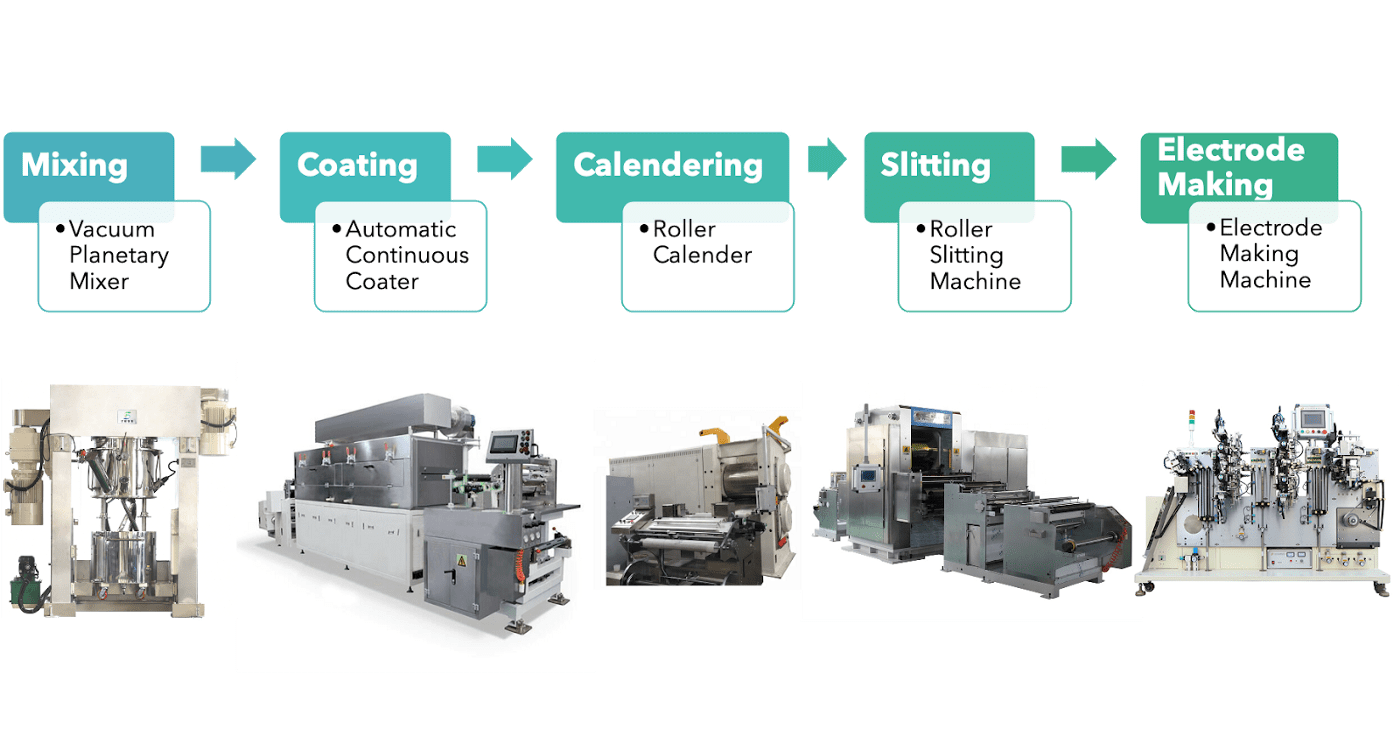

Первым этапом сборки ячейки является нанесение суспензии, содержащей активный материал, проводящий материал и полимерное связующее в растворителе, на медную или алюминиевую пленку (приготовление суспензии и нанесение покрытия). Затем следует сушка, календарная обработка и калибровка электродов. Чтобы обеспечить желаемые электрохимические характеристики, многоступенчатый процесс изготовления электродов батареи необходимо тщательно контролировать. Суспензии представляют собой очень сложную суспензионную систему, содержащую большой процент твердых частиц различных химикатов, размеров и форм в высоковязкой среде. Для получения однородности необходимо тщательное перемешивание суспензии. Реологические свойства суспензий влияют на важные характеристики: стабильность суспензии, легкость смешивания и характеристики покрытия, которые влияют на готовые электроды. Состав и применяемые условия обработки могут влиять на реологию полученной суспензии. Плотность и вязкость определяют свойства текучести и характеризуют степень структуры образца и степень доминирования твердого или жидкого поведения. В процессе изготовления электродов вязкость компонентов в процессе производства особенно важна и играет решающую роль в процессах изготовления батарей, таких как покрытие. Вязкость раствора полимерного связующего влияет на характеристики покрытия. Это влияет на легкость, с которой порошки распределяются в нем, мощность, необходимую для смешивания, и скорость нанесения равномерного покрытия. Теория пористого электрода (ПЭТ) предполагает влияние плотности положительного электрода на общую производительность литий-ионных аккумуляторных элементов, подтвержденную экспериментами. Ячейки с высокой плотностью положительного электрода показывают немного более высокую разрядную емкость при низких скоростях тока, но при высоких скоростях тока элементы с низкой плотностью положительного электрода показывают лучшие характеристики.

Шаги в процессе производства батареи

BatteryBits на Medium | https://medium.com/batterybits/battery-manufacturing-basics-from-catls-cell-production-line-part-1-d6bb6aa0b499

Постановка задачи

Дисперсия компонентов суспензии и их состояния, которые определяют физические свойства суспензий, имеют решающее значение при проектировании и разработке процессов смешивания и нанесения покрытия для производства литий-ионных аккумуляторов.

- Обычные способы производства суспензий электродов с ионно-литиевой батареей (LIB) основаны на периодических или квазинепрерывных процессах.

- Непрерывный процесс перемешивания состоит из контролируемого дозирования всех жидких и твердых компонентов и микрораспределения твердых частиц в жидкой фазе.

Чувствительный химический состав клеток означает, что экономия времени и средств не может быть достигнута за счет качества, которое должно оставаться очень высоким. Контроль плотности и вязкости для оптимизации периодических процессов обеспечивает стабильность, качество и значительную экономию материальных затрат. Управление процессом и отслеживаемость непрерывного процесса смешивания можно улучшить с помощью встроенного мониторинга.oring и контроль плотности и вязкости. Автоматизация, поддерживаемая поточной интеграцией, позволяет оптимизировать все процессы на производственных линиях, ускоряя производство аккумуляторов и удовлетворяя растущие потребности.

Проблемы процесса

монитoring и контроль важных параметров электродной суспензии: плотность и вязкость чрезвычайно важны при разработке и производстве высокоэффективных электродов и их изготовлении. Ключевые причины:

- Во время перемешивания навозной жижи ненужное перемешивание ухудшается и со временем разрушает внутренние структуры. Цель состоит в том, чтобы добиться тщательного смешивания компонентов с максимальной однородностью и без дробления частиц. Контроль плотности обеспечивает правильный состав материала и составную часть, а контроль вязкости обеспечивает постоянство процесса приготовления суспензии.

- Суспензия с высокой вязкостью вызывает проблемы в процессе нанесения покрытия, а плохая диспергируемость приводит к низкой однородности пленки. Равномерность толщины покрытия и плотности слоя имеют решающее значение для обеспечения контроля над сроком службы (время цикла перезарядки) и скоростью переноса ионов батареи, а регулирование толщины слоя позволяет создавать батареи меньшего размера. Контроль вязкости необходим для достижения однородной толщины покрытия и минимальных отклонений толщины покрытия.

- Более высокая вязкость суспензии аккумулятора повышает устойчивость к седиментации при стоянии и обеспечивает более толстую электродную пленку при нанесении покрытия. Более высокая вязкость может также затруднить контроль процесса нанесения покрытия, что может привести к нерегулярному покрытию и переменной плотности слоя, что, в свою очередь, приводит к изменяющейся скорости переноса ионов и, следовательно, к непредсказуемому времени жизни батареи (и непредсказуемому времени цикла перезарядки).

- Плотность электродов влияет на производительность цикла и необратимую потерю емкости в литий-ионных батареях. Его необходимо отслеживать и контролировать в соответствующих диапазонах в зависимости от требований в процессе календаря.

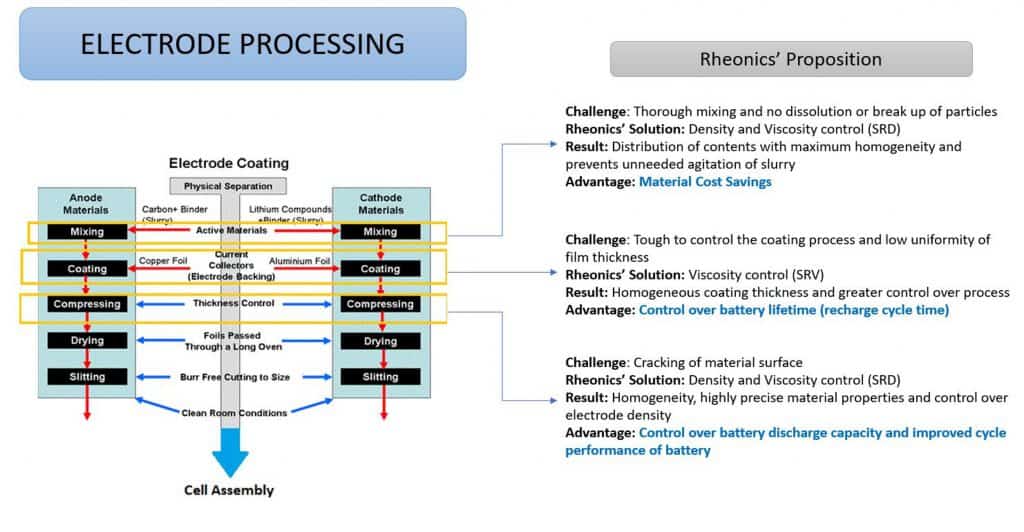

Rheonics'Предложение

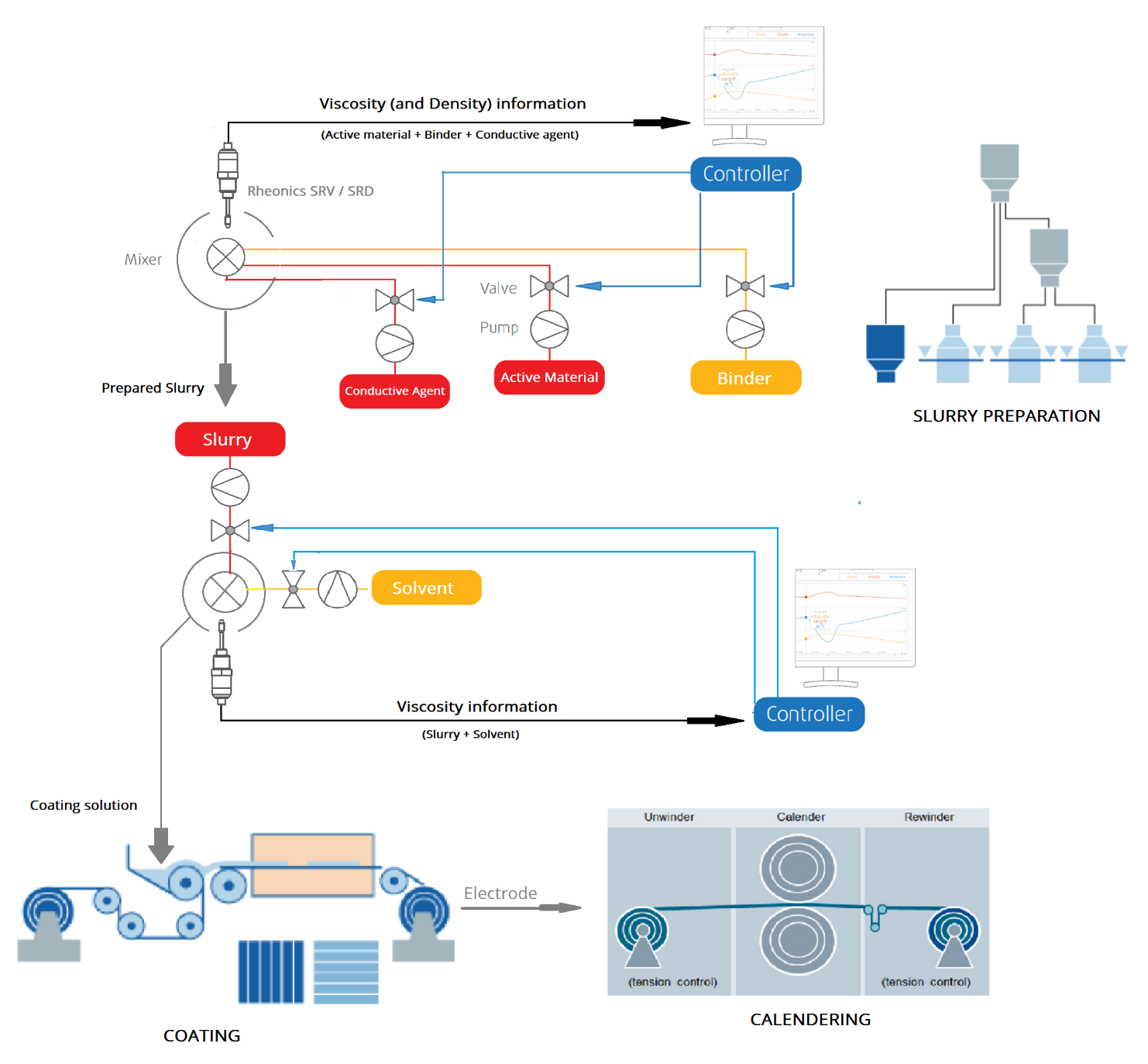

Автоматизированное поточное измерение и контроль вязкости имеет решающее значение для контроля параметров электродной суспензии на этапах приготовления суспензии, нанесения покрытия и сушки в процессе производства аккумуляторов, тогда как плотность электродов необходимо тщательно контролировать на этапе каландрирования для повышения производительности батареи. Rheonics предлагает следующие решения для управления и оптимизации многостадийного процесса производства аккумуляторов:

- В очереди Вязкость измерения: Rheonics' СРВ Это линейное устройство для измерения вязкости широкого диапазона с встроенным измерением температуры жидкости, способное в реальном времени обнаруживать изменения вязкости в любом технологическом потоке.

- В очереди Вязкость и плотность измерения: Rheonics' СРД это встроенный прибор для одновременного измерения плотности и вязкости с измерением температуры встроенной жидкости. Если измерение плотности важно для вашей работы, SRD - это лучший датчик для удовлетворения ваших потребностей, с эксплуатационными возможностями, аналогичными SRV, и точными измерениями плотности.

Rheonics' Преимущество

Компактный форм-фактор

RheonicsSRV и SRD имеют очень малый форм-фактор, что упрощает установку OEM и модернизацию. Это обеспечивает чрезвычайно легкую интеграцию в любой технологический поток.

Нет падения давления в технологическая линия

Rheonics' SRV и SRD вызывают незначительное падение давления в технологической линии. Измерения вязкости и плотности чрезвычайно точны и имеют высокую повторяемость как в ньютоновских, так и в неньютоновских, одно- и многофазных жидкостях.

Нечувствителен к условиям монтажа: возможна любая конфигурация

Rheonics В SRV и SRD используется уникальный запатентованный коаксиальный резонатор, в котором два конца датчиков закручиваются в противоположные стороны, компенсируя реактивные моменты при их монтаже и, следовательно, делая их полностью нечувствительными к условиям монтажа.

Точные, быстрые и надежные измерения

Сложная запатентованная электроника третьего поколения управляет этими датчиками и оценивает их реакцию. Сверхбыстрая и надежная электроника в сочетании с комплексными вычислительными моделями позволяют Rheonics устройства одни из самых быстрых и точных в отрасли. SRV и SRD обеспечивают точные измерения вязкости (и плотности с помощью SRD) в режиме реального времени каждую секунду, и на них не влияют изменения расхода!

Превосходный дизайн датчика и технология

Rheonics' SRD и SRV имеют очень малый форм-фактор, что упрощает установку OEM и модернизацию. Это обеспечивает чрезвычайно легкую интеграцию в любой технологический поток. Они легко чистятся, не требуют обслуживания или изменения конфигурации и идеально совместимы с промышленными системами связи. Оба датчика доступны со стандартными технологическими соединениями, такими как ¾ дюйма NPT и 1 дюйм. Tri-clamp позволяет операторам заменить существующий датчик температуры в технологической линии на SRV или SRD, предоставляя ценную и полезную информацию о технологической жидкости, такую как плотность и вязкость, а также точное измерение температуры с помощью встроенного датчика Pt1000 (DIN EN 60751, класс AA, A, B). доступный).

SRD: один инструмент, тройная функция

RheonicsSRD — это уникальный продукт, который заменяет три различных прибора для измерения вязкости, плотности и температуры. Это устраняет трудности совместного размещения трех разных приборов и обеспечивает чрезвычайно точные и повторяемые измерения в самых суровых условиях.

Электроника построена в соответствии с вашими потребностями

Электроника датчика, имеющаяся как во взрывозащищенном корпусе преобразователя, так и на DIN-рейке малого форм-фактора, обеспечивает простую интеграцию в технологические трубопроводы и внутри шкафов с оборудованием.

Простота интеграции

Многочисленные аналоговые и цифровые методы связи, реализованные в электронике датчика, делают подключение к промышленному ПЛК и системам управления простым и понятным.

Соответствие ATEX и IECEx

Rheonics предлагает искробезопасные датчики, сертифицированные ATEX и IECEx для использования в опасных средах. Эти датчики соответствуют основным требованиям по охране труда и технике безопасности, касающимся проектирования и изготовления оборудования и защитных систем, предназначенных для использования в потенциально взрывоопасных средах.

Сертификаты искробезопасности и взрывобезопасности, выданные Rheonics также позволяет настраивать существующий датчик, позволяя нашим клиентам избежать времени и затрат, связанных с поиском и тестированием альтернативы. Пользовательские датчики могут быть предоставлены для приложений, требующих от одного до тысяч единиц; со сроками выполнения недель, а не месяцев.

Реализация

Непосредственно установите датчик в ваш технологический поток для измерения вязкости и плотности в режиме реального времени. Обходной линии не требуется: датчик может быть погружен в линию, расход и вибрации не влияют на стабильность и точность измерений. Оптимизируйте производительность смешивания, проводя повторные, последовательные и последовательные испытания жидкости.

Rheonics' интеграция решения в процесс производства электродов

Предлагаемые продукты для применения

• Широкий диапазон вязкости - контроль всего процесса

• Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

• Цельнометаллическая конструкция (нержавеющая сталь 316L)

• Встроенное измерение температуры жидкости

• Компактный форм-фактор для простой установки в существующие технологические линии

• Легко чистится, не требует обслуживания или перенастройки

• Единый прибор для измерения технологической плотности, вязкости и температуры

• Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

• Цельнометаллическая конструкция (нержавеющая сталь 316L)

• Встроенное измерение температуры жидкости

• Компактный форм-фактор для простой установки в существующие трубы

• Легко чистится, не требует обслуживания или перенастройки