Журнал Paint & Coatings Industry: К нулевым проблемам с качеством автомобильных красок благодаря мониторингу вязкости в реальном времениoring и контроль

К нулевым проблемам с качеством автомобильной краски благодаря мониторингу вязкости в реальном времениoring и контроль

Несмотря на все достижения в области автомобильного дизайна и производства на протяжении многих лет, неизменным было одно - эстетика автомобиля является критическим фактором при принятии покупательскими решениями. Последовательность, качество и разнообразие отделки играют решающую роль при покупке. В процессах нанесения покрытий и отделки автомобилей используются передовые технологии для производства прочных поверхностей, высококачественной отделки, максимальной эффективности и соблюдения экологических норм. Количество и качество красок и покрытий оказывают очевидное влияние на затраты на производство, продажу и техническое обслуживание. Проблемы с качеством могут быстро привести к недовольству клиентов, дорогостоящим отзывам и проблемам с ответственностью. 1 Тем не менее, обеспечить надлежащее качество окраски и покрытия легко и просто - достаточно нажать одну кнопку.

Правильная вязкость краски - залог хорошего качества отделки. Все рабочие параметры напрямую связаны с вязкостью жидкого покрытия в точке нанесения. К ним относятся формирование пленки покрытия, эффективность переноса краски, толщина покрытия и нанесение, соответствие цвета, качество готовой поверхности и химическая стойкость. Вязкость - главный фактор, влияющий на толщину и адгезию покрытия. Правильный контроль вязкости обеспечивает качество и срок службы покрытия, помогая удовлетворить самые высокие требования к качеству и производительности процесса окраски.

В современных процессах нанесения покрытий на автомобили антикрашенное покрытие, грунтовка, базовое покрытие и прозрачный лак обычно наносятся распылением, что требует использования распылителей. Качество распыления влияет на качество напыляемого покрытия. При нанесении распылением требуется как можно более низкая вязкость для оптимизации распыления. Однако, если вязкость слишком низкая, на вертикальных поверхностях может возникнуть провисание пленки, что приведет к неравномерности покрытия. Это требует отделки со сложными реологическими свойствами. Они должны иметь низкую вязкость во время распыления и гораздо более высокую вязкость, когда материал попадает на поверхность, на которую наносится покрытие. Кроме того, вязкость краски зависит от температуры, поэтому поддержание качества отделки требует компенсации вязкости в зависимости от температуры окружающей среды.

Традиционно определение вязкости при окраске распылением осуществляется с помощью вытяжной чашки. Оператор наполняет стакан краской и измеряет время, необходимое для опорожнения стакана. Чем больше время, тем выше вязкость. Обычно это делается с интервалом в 15 минут или более, поэтому отклонения в вязкости краски можно обнаружить только после того, как будет распылено значительное количество краски. Кроме того, контроль температуры при измерениях в чашке затруднен, если не невозможен, что может привести к большим расхождениям между измеренными значениями и фактической вязкостью в точке нанесения.

Напротив, мониторитьoring линейное измерение вязкости покрытия приводит к более высокому качеству покрытия, увеличению выхода продукции, значительной экономии на использовании покрытий и растворителей, а также минимизации времени простоя процесса нанесения покрытия по сравнению с традиционными автономными измерениями с помощью выпускного стакана.

Изменение температуры приводит к изменению вязкости лакокрасочных материалов, что приводит к структурным различиям или провисанию. В большинстве лакокрасочных систем наблюдается тенденция к осаждению содержащихся компонентов связующего и пигмента. Неоднородный лакокрасочный материал неизбежно приводит к неадекватному результату окраски. Осевшие компоненты краски могут привести к засорению и постепенному блокированию линий. Отслоившиеся компоненты краски приводят к загрязнению пленки краски. В таблице 1 показаны некоторые типичные дефекты окраски и покрытия автомобилей и их причины.

Стабильность покрытия на всех линиях окраски на заводе может быть достигнута даже при различных температурах и условиях испарения за счет автоматизации системы дозирования с помощью контроллера, использующего непрерывные измерения вязкости в реальном времени.

Проблемы процесса окраски и нанесения покрытий

Автомобильные компании и предприятия по нанесению покрытий осознают необходимость мониторинга вязкости, но проведение таких измерений за пределами лаборатории на протяжении многих лет представляло собой сложную задачу для инженеров-технологов и отделов качества. Существующие лабораторные ротационные вискозиметры, реометры и средства контроля температурыoring системы не имеют большого значения в технологических средах. На вязкость напрямую влияют температура, скорость сдвига, условия течения, давление и другие переменные, которые для лабораторных образцов сильно отличаются от тех, которые они имеют в реальном процессе. Традиционные приборы, такие как проточные чаши, погружные чашки, ротационные вискозиметры, конусные и пластинчатые вискозиметры и пузырьковые вискозиметры, работают медленно, трудоемки, отнимают много времени и подвержены неточностям.

Краски обычно разжижаются при сдвиге и имеют более низкую вязкость при более высоких скоростях сдвига. Это благоприятно сказывается на характеристиках краски, поскольку важно, чтобы краска наносилась однородным слоем и оставалась на месте после нанесения. Но обычные вискозиметры не достигают высоких скоростей сдвига, характерных для процесса распыления, поэтому могут лишь косвенно дать информацию о характеристиках краски в точке нанесения. Температура также является важной переменной при определении вязкости, но измерения в чашке не имеют ни измерения, ни контроля, поэтому не могут напрямую сравниваться с фактической температурой распыления. Это может привести к изменению качества покрытия при изменении температуры процесса.

Точное и быстрое измерение вязкости на линии

Автоматическое поточное измерение вязкости обеспечивает непрерывный мониторинг.oring краски в месте нанесения. Это позволяет контролировать вязкость краски для обеспечения однородного качества готового продукта. Rheonics' Вискозиметр СРВ 2 уравновешенный крутильный резонатор на основе 3 компактный поточный технологический вискозиметр со встроенным устройством измерения температуры жидкости (рис. 1). Благодаря времени измерения в одну секунду он обнаруживает колебания вязкости в технологическом потоке в режиме реального времени, позволяя принять корректирующие меры, как только возникнут отклонения. Линейное управление вязкостью с помощью Rheonics SRV может помочь решить наиболее распространенные проблемы с автомобильным покрытием, такие как апельсиновая корка, помутнение и крапчатость, изменения цвета и вылет растворителя, которые могут отрицательно повлиять на качество отделки автомобиля.

РИСУНОК 1: Rheonics линейный вискозиметр СРВ.

Компактный форм-фактор SRV позволяет устанавливать его непосредственно на линии покраски, недалеко от места нанесения. Система остается закрытой; краску не нужно брать в руки или переносить для измерения вязкости. Датчики небольшого форм-фактора, подходящие для опасных сред, упрощают установку и обслуживание. Никаких расходных материалов, отбора проб и очистки не требуется. Измерение является непрерывным и дает четкий сигнал вязкости, который можно использовать для мониторинга.oring контроль вязкости краски и регистрация вязкости для диагностики проблем с качеством.

Rheonics Резонансные датчики имеют изначально высокую скорость сдвига, что значительно превышает плато с высокой скоростью сдвига типичных систем окраски. Эти резонансные датчики измеряют вязкость, которая отражает поведение красок при скорости сдвига при их нанесении, а не дают косвенные измерения, которые необходимо корректировать методом проб и ошибок, чтобы отразить реальные условия окраски.

Обеспечивает показания вязкости с температурной компенсацией

Rheonics Датчики имеют встроенное измерение температуры, что позволяет контролировать температуру краски в месте нанесения. Это позволяет корректировать показания вязкости до значения вязкости с температурной компенсацией, что важно для оценки содержания пигмента на основе измерений в реальном времени.

Уникальные преимущества SRV для автомобильных красок и покрытий включают:

- Точно работает с красками и покрытиями как на основе растворителей, так и на водной основе.

- Прочная, герметичная сенсорная головка. SRV можно очистить на линии или с помощью ветоши, смоченной растворителем, без необходимости разборки или повторной калибровки.

- Движущиеся части не стареют или не покрываются отложениями краски.

- Не зависит от условий монтажа - может быть установлен в любой части системы окраски.

- Нечувствительность к твердым частицам; нет проблем с засорением или узкими щелями в датчике.

- Все смачиваемые детали изготовлены из нержавеющей стали 316L - никаких проблем с коррозией при использовании коммерческих красок, добавок или растворителей.

- Сертифицировано по ATEX и IECEx как

искробезопасный - может использоваться во всех

операции на основе растворителей. - Широкий рабочий диапазон и простая интеграция - сенсорная электроника и возможности связи позволяют чрезвычайно легко интегрировать и использовать в промышленных ПЛК и системах управления.

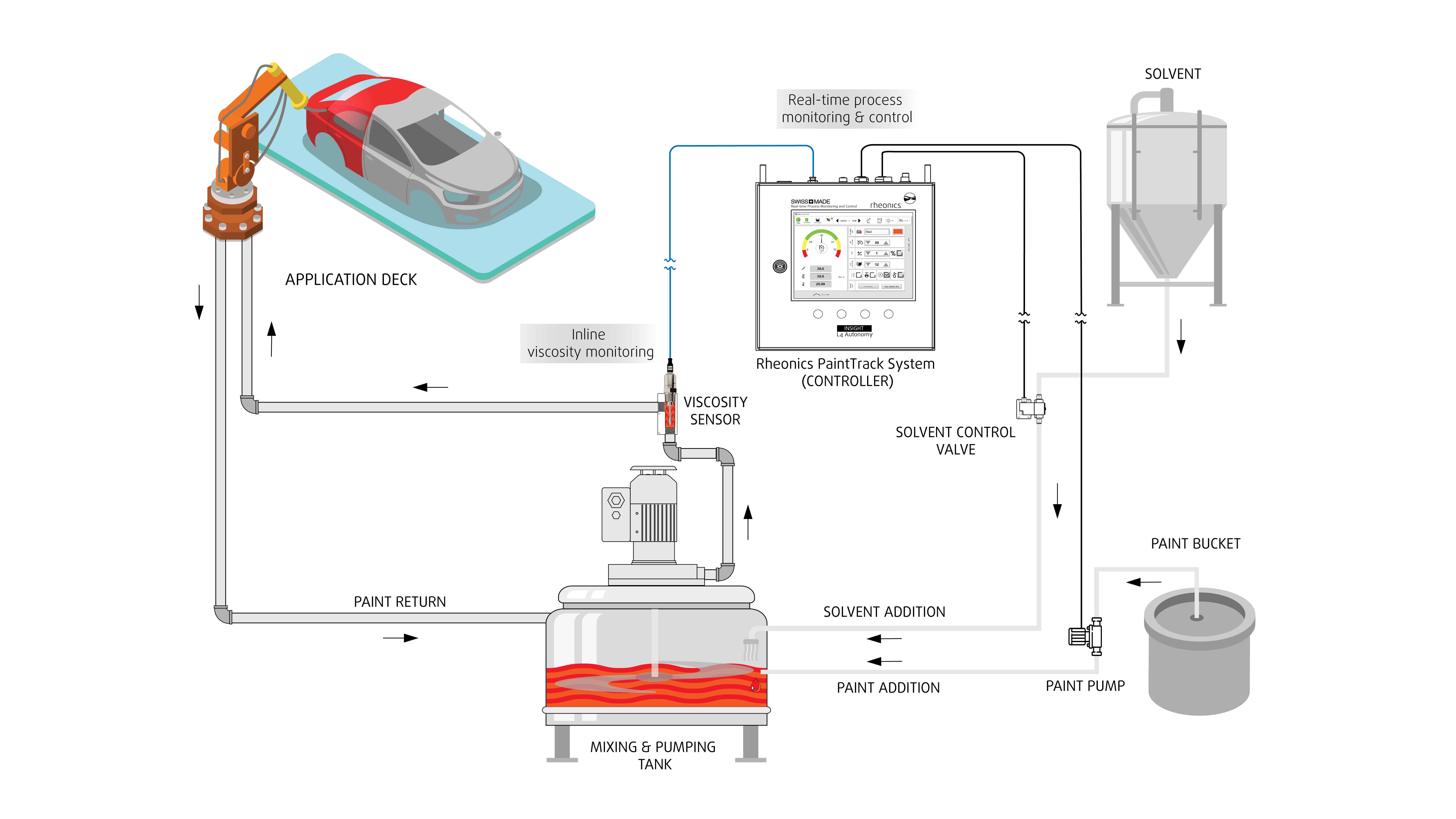

- Мощное программное обеспечение – Rheonics Программное обеспечение PaintTrack удобно и интуитивно понятно и основано на запатентованной усовершенствованной системе искусственного интеллекта пятого поколения, позволяющей простым нажатием кнопки заблокировать и запустить. Он поддерживает несколько HMI для оператора, руководителя производства, менеджера по качеству и управления. Предназначен для автоматизированного управления прибором и сбора данных в заводских условиях (рис. 2).

РИСУНОК 2: Rheonics встроенный вискозиметр и система PaintTrack, демонстрирующая поточную интеграцию вискозиметра в процесс нанесения автомобильного покрытия.

Полный обзор системы и прогнозный контроль

Rheonics резонансные датчики вместе с Rheonics Система управления и программное обеспечение PaintTrack позволяют в режиме онлайн контролировать вязкость грунтовок и покрытий с температурной компенсацией на нескольких линиях покраски. Однородность покрытия на линиях покраски на заводе может быть достигнута даже при различных температурах и условиях испарения за счет автоматизации системы дозирования с помощью контроллера, использующего непрерывные измерения вязкости в реальном времени.

Ключевые преимущества системы управления и программного обеспечения PaintTrack:

- Сократите и устраните время настройки и брака, загрузив предварительные задания для повторных заказов.

- Повышение качества окраски и снижение затрат: достижение однородности цвета, уменьшение ошибок покрытия за счет обеспечения правильных свойств краски в процессе.

- Полная автоматизация для повышения производительности и эффективности: максимальное увеличение скорости покраски, уменьшение необходимости ручной настройки машины и ручных методов измерения.

- Надежная точность и повторяемость: не требуется обслуживания, не требуется повторная калибровка = не требуется внимания.

- Вязкость с температурной компенсацией и запатентованным Predictive Tracking Control: решение, которое точно контролирует цвет и качество покрытия от начала до конца на каждой работе с повторяемыми результатами.

- Вы можете исключить чашу из уравнения: процесс нанесения покрытия соответствует научным стандартам, точность и разрешение в 100 раз выше, чем у обычных чашек для вымывания.

Заключение

- Вибрационные вискозиметры, такие как Rheonics SRV приближается к высокой скорости сдвига при нанесении краски распылением, чем ротационные или чашечные вискозиметры. Таким образом, измерения с помощью SRV наиболее близки к прогнозированию поведения краски в реальных условиях распыления.

- Линейный контроль вязкости с помощью SRV и Rheonics PaintTrack обеспечивает непрерывный контроль вязкости, делая необходимые разбавления в режиме реального времени. Качество покрытия гарантировано от начала эксплуатации нового барабана и до его окончания.

- Rheonics SRV и PaintTrack контролируют истинную вязкость с температурной компенсацией, что является ключевым показателем содержания пигментов и качества конечного покрытия.

Рекомендации

- https://www.autoblog.com/2020/05/04/tesla-model-y-paint-issues-fix-detail-video/

- Встроенный вискозиметр SRV: https://rheonics.com/products/inline-viscometer-srv/

- Принцип работы СРВ: https://rheonics.com/whitepapers/

Обзор

Журнал, посвященный индустрии красок и покрытий - PCI (https://www.pcimag.com/) публикует тематическую статью, посвященную Rheonics линейный вискозиметр SRV и PaintTrack. В статье обсуждается, как можно добиться однородности покрытия на линиях покраски на заводе даже при различных температурах и условиях испарения за счет автоматизации системы дозирования с помощью контроллера, использующего непрерывные измерения вязкости в реальном времени.

Найдите ссылку на публикацию.

Связанное примечание по применению

Контроль и оптимизация качества окраски и покрытия автомобилей

На протяжении многих лет в области автомобильного дизайна и производства оставалась одна постоянная - эстетика автомобиля является решающим фактором при принятии покупателем решения о покупке. Последовательность, качество и разнообразие отделки автомобилей играют первостепенную роль во время…