- Измерение вязкости в реальном времени при производстве картона необходимо для постоянного контроля качества, предотвращения отходов и оптимизации энергопотребления.

- Крахмальный клей демонстрирует сложные реологические свойства, а его вязкость не очень стабильна для разных партий. Инструмент для измерения вязкости имеет решающее значение для измерения и оптимизации нанесения крахмального клея, обеспечивая при этом постоянные псевдопластические и тиксотропные свойства.

- Вязкость является важным показателем PSD (распределения частиц по размеру) - свойства, которое влияет на гибкость, прочность и удобство использования.

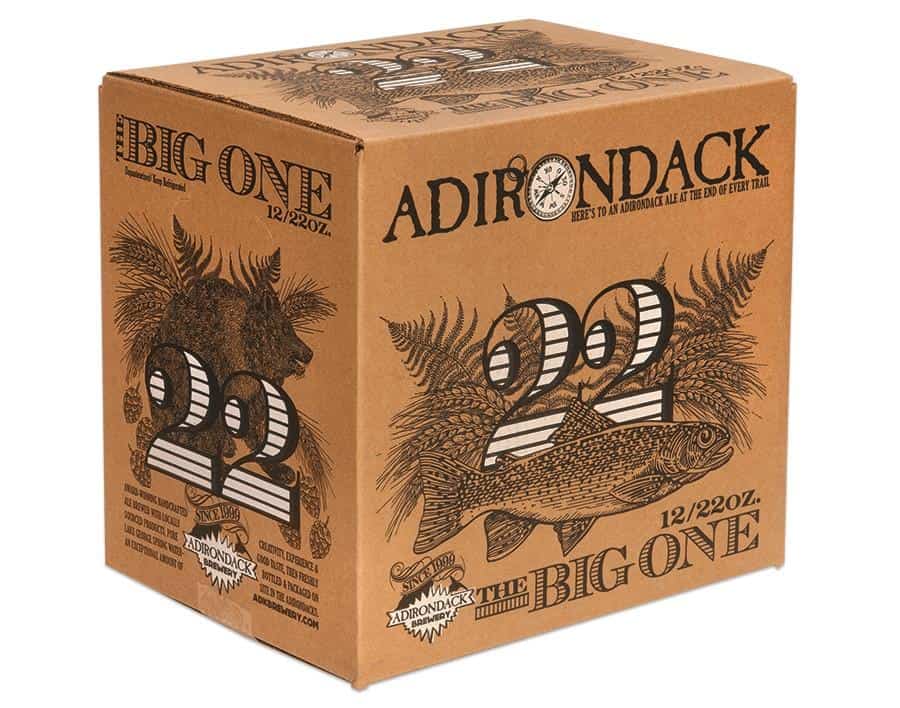

Рынок гофрированного картона - быстрорастущий за счет электронной коммерции

Индустрия гофрированного картона быстро растет со среднегодовым темпом роста более 4% с объемами более 115 миллионов тонн на сумму более 176 миллиардов долларов в 2019 году.

Упаковка из гофрокартона считается экологически чистой и экологичной. Он содержит только натуральное сырье (древесную массу, крахмальный клей и 80% переработанной бумаги) и поэтому на 100% является возобновляемым, перерабатываемым и биоразлагаемым. Даже процесс обработки и печати гофрированного картона является экологически чистым, потому что чернила в основном на водной основе.

Гофроиндустрия производит много типов ящиков, от легких с микровыступами до сверхмощных многостенных ящиков. Недорогие, высокопроизводительные картонные коробки являются универсальным средством упаковки многих различных типов продуктов, включая машины, электротовары, фрукты и овощи, а также средством предоставления информации и рекламы о содержимом.

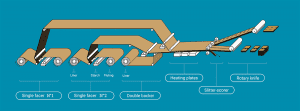

Гофроящики должны отвечать множеству требований, но все начинается с производства прочного плоского картона на гофроагрегате.

Каким бы важным ни был выбор бумаги, клей и его нанесение имеют решающее значение для получения лучшего гофрированного картона в конце гофроагрегата. Чтобы быть эффективными на самых разных плитах, клеи должны быть универсальными, сохраняя при этом качественное склеивание и высокую производительность. Адгезия между вкладышами и средой должна быть сильной, чтобы обеспечить прочность и амортизацию, чтобы защитить содержимое от внешнего мира и позволить коробке сохранять целостность на протяжении всего жизненного цикла.

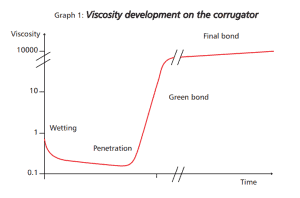

Все крахмальные адгезивы основаны на особом свойстве крахмала: при нагревании крахмальная суспензия претерпевает чрезвычайно быстрое увеличение вязкости по мере того, как гранулы крахмала загустевают. Эта высокая вязкость, возникающая при критической температуре, приводит к явлению липкости.

Поскольку правильная вязкость имеет решающее значение для правильного функционирования крахмала, контроль вязкости может помочь улучшить консистенцию и эффективность этих клеев во многих продуктах из гофрированного картона, таких как:

- Транспортные кейсы

- Гофрированные листы

- Розничный мерчендайзинг

- Автомобильная и промышленная упаковка

- Упаковка для еды

- Витрины продуктов

Витрины продуктов (Источник: BCI)

Зачем нужен контроль процессов при производстве гофрокартона?

После производства бумаги гофрированный картон является вторым по величине применением непищевого крахмала в мире, где он используется в качестве клея между гофрировкой и вкладышем. Многие крахмальные клеи содержат немодифицированный нативный крахмал, а также такие добавки, как бура и каустическая сода. Желатинизированный крахмал несет суспензию сырого крахмала и предотвращает осаждение. Такой клей называется непрозрачным клеем SteinHall.

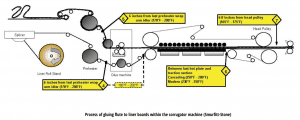

Производство современной гофроупаковки | Fefco

Клей наносится на кончики средних канавок, после чего другой бумажный компонент, известный как лайнер, приводится в контакт и склеивается. Затем его сушат при сильном нагревании, в результате чего остальной сырой крахмал в клее набухает / желатинизируется. Эта клейстеризация обеспечивает окончательную реакцию схватывания, что делает клей быстрым и прочным клеем для производства гофрированного картона.

Белая книга - гофрокороб и крахмал (tuthillpump.com)

Качество и целостность продукта внутри коробки зависит от устойчивости упаковки. А способность коробки защищать содержимое часто зависит от прочности и правильного нанесения клея.

Растворы для контроля вязкости для нанесения крахмала помогают гарантировать, что каждая партия клея имеет правильную консистенцию и что он наносится в нужных количествах и в нужных местах во время приклеивания канавок к лайнерам. Встроенный вискозиметр используется для оптимизации и постоянного поддержания правильной толщины крахмала для клеевого слоя.

Следующие проблемы могут возникнуть в процессе производства картона, если вы используете ручные методы измерения вязкости или другие подходы, которые не позволяют должным образом контролировать вязкость:

- Мягкая доска

- Полоса плотного клея

- Внешний вид стиральной доски

- Наклоняющиеся гофры

- Пятнистая адгезия

- Свободные края

- Пузыри

- Незаклеенные компоненты

- Слинг или дриблинг

Ручное измерение вязкости с использованием чашки в производственном цехе

Важность контроля вязкости и плотностиoring и контроль для обеспечения высококачественной адгезии крахмала

Производство гофрированного картона во многом зависит от адгезии, которая в наибольшей степени влияет на его качество. Именно качество крахмального клея в конечном итоге определяет качество адгезии. Вязкость является важным показателем крахмального клея, а величина вязкости напрямую влияет на адгезию гофрированного картона. Стабильная вязкость - единственный способ обеспечить хорошие адгезионные свойства крахмального клея.

Компоненты и производство крахмальных клеев

Когда вязкость крахмала / клея выходит за пределы оптимального диапазона, это создает дефекты и снижает качество промежуточных и конечных продуктов. Клей с достаточной вязкостью предотвратит пропитку одеял и бумаги, тем самым улучшив их качество.

Большинство рецептов крахмального клея для гофрированных растений состоят из:

- Крахмал

- бура

- каустика

- Вода

Эти ингредиенты смешиваются и нагреваются до достижения заданной вязкости. Факторы, влияющие на вязкость крахмала, - это тип и качество крахмала, дозировка окислителя и время окисления, температура окисления, дозировка желатинизатора NaOH (гидроокиси натрия), дозировка буры, соотношение воды и температура хранения, время и окружающая среда. С таким количеством параметров и компонентов, которые необходимо правильно настроить во время производства / рецептуры крахмала, быстро окупается мониторинг конечного продукта (крахмала) для обеспечения согласованности партии.

Вязкость - важный показатель Распределение частиц по размерам. Изменения в гранулометрическом составе могут повлиять на такие свойства, как плотность, реология и толщина слоя. К свойствам, связанным с гранулометрическим составом крахмала, относятся, например, гибкость, прочность и удобство использования (гофрированного) картона.

Крахмальный клей относится к семейству полимерных продуктов. В крахмале есть два типа полимеров глюкозы: линейная и спиральная амилоза и разветвленный амилопектин. В зависимости от растения крахмал содержит от 20% до 25% амилозы и от 75% до 80% амилопектина. Поскольку фракции амилозы по-настоящему не растворяются в воде, они в конечном итоге образуют кристаллические агрегаты за счет водородных связей – процесс, называемый ретроградацией или регрессом, который делает вязкость нестабильной. Он демонстрирует сложное реологическое поведение. Встроенный контроль вязкостиoring можно заразиться, когда состав крахмала испортился или неоптимален для применения.

График 1 иллюстрирует изменение вязкости клея на основе крахмала после того, как он был нанесен на кончики канавок и вступил в контакт с подкладкой. (Источник: Roquette)

Зачем автоматизировать входящий контроль материалов и нанесение клеев, клеев, паст и термоклеев?

Существует много различных типов клеев, включая вязкие жидкости, пасты, кристаллические и аморфные твердые вещества. Кроме того, клеи обычно упаковываются в картриджи, ведра, барабаны, емкости, гранулы и блоки. Для производственного процесса критически важно обеспечить постоянный поток клея из контейнера для клея в дозирующее оборудование, чтобы он работал непрерывно. Клеи-расплавы представляют собой твердые вещества при комнатной температуре, поэтому их обычно вручную вынимают из ящиков черпаком, а затем добавляют в плавильное оборудование для диспергирования в процессе плавления.

При отсутствии тщательного контроля ручная обработка создает дополнительные задачи для операторов, создает риск загрязнения во время работы и оставляет открытой возможность разливов или даже простоя технологического процесса. Постоянное потребление клея-расплава также сводит к минимуму тепловую историю клея, что обеспечивает максимальную производительность и качество производственного процесса.

Преимущества автоматизации вязкости в процессе гофрирования

Решения, которые автоматизируют доставку клея, набирают популярность, поскольку все больше производителей осознают преимущества и быструю окупаемость инвестиций, в том числе:

- Эффективность: Высокая точность автоматизированного оборудования обеспечивает подачу нужного количества клея в соответствии с требованиями процесса.

- Надежность: Автоматические дозаторы обеспечивают постоянную подачу нужного клея на производственную линию, независимо от режима смены, времени простоя и скорости производства. По своей сути замкнутая система также позволяет избежать загрязнения, сократить количество отходов и минимизировать техническое обслуживание оборудования.

- Безопасность: Используя системы автоматической подачи и устраняя необходимость ручной работы с клеями-расплавами, вы уменьшаете потенциальное воздействие высокотемпературных материалов и оборудования.

- Снижение эксплуатационных расходов: Меньше времени, затрачиваемого оператором на мониторингoring и заполнение баков клеем с меньшей вероятностью ошибок или простоев.

- Цифровизация: Мониторинг оборудованияoring Датчики предоставляют дополнительные данные о процессе, позволяющие оптимизировать и выявлять проблемы для повышения эффективности.

Rheonics' решения для контроля качества и обеспечения крахмального клея в упаковке

Автоматизированное поточное измерение и контроль вязкости имеет решающее значение для контроля вязкости во время производственного процесса и обеспечения полного соответствия критических характеристик требованиям для нескольких партий без необходимости полагаться на автономные методы измерения и методы отбора проб. Rheonics предлагает следующие решения для управления и оптимизации процессов,

Измерители вязкости и плотности

- В очереди Вязкость измерения: Rheonics" SRV представляет собой поточное устройство для измерения вязкости с широким диапазоном, способное обнаруживать изменения вязкости в любом технологическом потоке в режиме реального времени.

- В очереди Вязкость и плотность измерения: Rheonics" SRD представляет собой поточный прибор для одновременного измерения плотности и вязкости. Если измерение плотности важно для вашей работы, SRD - лучший датчик для удовлетворения ваших потребностей, с рабочими возможностями, аналогичными SRV, а также с точными измерениями плотности.

Комплексный, под ключ управление

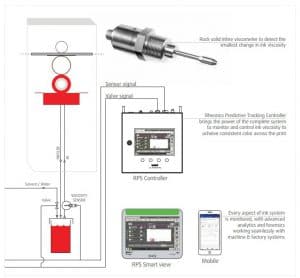

Rheonics предлагает комплексное «под ключ» решение по управлению качеством, состоящее из:

- В очереди Вязкость измерения: Rheonics' СРВ - широкодиапазонное поточное устройство измерения вязкости со встроенным измерением температуры жидкости

- Rheonics Монитор процессов: продвинутый прогнозирующий контроллер слежения для мониторинга и управления изменениями условий процесса в реальном времени

- Rheonics РеоПульс автоматически dосинг: Автономная система уровня 4, которая обеспечивает бескомпромиссное соблюдение установленных пределов вязкости и автоматически активирует перепускные клапаны или насосы для адаптивного дозирования компонентов смеси.

Датчик SRV расположен на линии, поэтому он непрерывно измеряет вязкость (и плотность в случае SRD). Оповещения могут быть настроены для уведомления оператора о необходимых действиях, или весь процесс управления может быть полностью автоматизирован с помощью РПТС (Rheonics Контроллер прогнозирующего слежения). Использование SRV в производственной линии приводит к повышению производительности, увеличению прибыли и обеспечению соответствия нормативным требованиям. Rheonics Датчики имеют компактный форм-фактор, что упрощает установку OEM и модернизацию. Они не требуют обслуживания или изменения конфигурации. Датчики обеспечивают точные, повторяемые результаты независимо от того, как и где они установлены, без необходимости использования специальных камер, резиновых уплотнений или механической защиты. Не требуя расходных материалов и повторной калибровки, SRV и SRD чрезвычайно просты в эксплуатации, что приводит к чрезвычайно низким эксплуатационным расходам в течение всего срока службы.

После создания технологической среды обычно требуется мало усилий для поддержания целостности систем: операторы могут рассчитывать на жесткий контроль с Rheonics решение для управления качеством производства.

Смотреть Rheonics SRV в действии на ламинаторе с клеем на водной основе

Превосходный дизайн датчика и технология

Сложная запатентованная электроника является мозгом этих датчиков. SRV и SRD доступны со стандартными технологическими соединениями, такими как ¾ дюйма NPT, DIN 11851, фланцами и Tri-clamp позволяет операторам заменить существующий датчик температуры в технологической линии на SRV/SRD, предоставляя ценную и полезную информацию о технологической жидкости, такую как вязкость, помимо точного измерения температуры с помощью встроенного датчика Pt1000 (доступен стандарт DIN EN 60751, класс AA, A, B) .

Электроника построена в соответствии с вашими потребностями

Электроника датчика, доступная как в корпусе преобразователя, так и в малом форм-факторе для монтажа на DIN-рейку, позволяет легко интегрировать в технологические линии и внутри аппаратных шкафов машин.

Простота интеграции

Многочисленные аналоговые и цифровые методы связи, реализованные в электронике датчика, делают подключение к промышленному ПЛК и системам управления простым и понятным.

Варианты аналоговой и цифровой связи

Дополнительные опции цифровой связи

Соответствие ATEX и IECEx

Rheonics предлагает искробезопасные датчики, сертифицированные ATEX и IECEx для использования в опасных средах. Эти датчики соответствуют основным требованиям по охране труда и технике безопасности, касающимся проектирования и изготовления оборудования и защитных систем, предназначенных для использования в потенциально взрывоопасных средах.

Сертификаты искробезопасности и взрывобезопасности, выданные Rheonics также позволяет настраивать существующий датчик, позволяя нашим клиентам избежать времени и затрат, связанных с поиском и тестированием альтернативы. Пользовательские датчики могут быть предоставлены для приложений, требующих от одного до тысяч единиц; со сроками выполнения недель, а не месяцев.

Реализация

Непосредственно установите датчик в технологический поток, чтобы выполнять измерения вязкости и плотности в реальном времени. Обводная линия не требуется: датчик можно погружать в линию; расход и вибрации не влияют на стабильность и точность измерения. Оптимизация производительности перемешивания путем проведения повторяющихся, последовательных и последовательных испытаний жидкости.

Rheonics Контроллер SRV и RPS. Установлен в ламинаторном прессе.

Rheonics Выбор инструмента

Rheonics разрабатывает, производит и продает инновационные датчики и средства мониторинга жидкостей.oring системы. Точность, созданная в Швейцарии, RheonicsЛинейные вискозиметры и плотномеры обладают чувствительностью, необходимой для применения, и надежностью, необходимой для работы в суровых условиях эксплуатации. Стабильные результаты – даже при неблагоприятных условиях потока. Никакого влияния перепада давления или скорости потока. Он одинаково хорошо подходит для измерений контроля качества в лаборатории. Нет необходимости изменять какой-либо компонент или параметр для измерения во всем диапазоне.

Предлагаемые продукты для применения

- Широкий диапазон вязкости - контроль всего процесса

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Герметичные, все смачиваемые детали из нержавеющей стали 316L

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие технологические линии

- Легко чистится, не требует обслуживания или перенастройки

- Единый прибор для измерения технологической плотности, вязкости и температуры

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Цельнометаллическая конструкция (нержавеющая сталь 316L)

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие трубы

- Легко чистится, не требует обслуживания или перенастройки