- Текстура и консистенция продукта имеют первостепенное значение для клиента - при производстве вязкость является коррелированным параметром, обеспечивающим постоянство текстуры и ощущения продукта.

- Данные собираются и обрабатываются Rheonics Вискозиметры помогают значительно уменьшить отклонения, что приводит к более высокому удерживанию твердых частиц и, следовательно, к более высоким выходам.

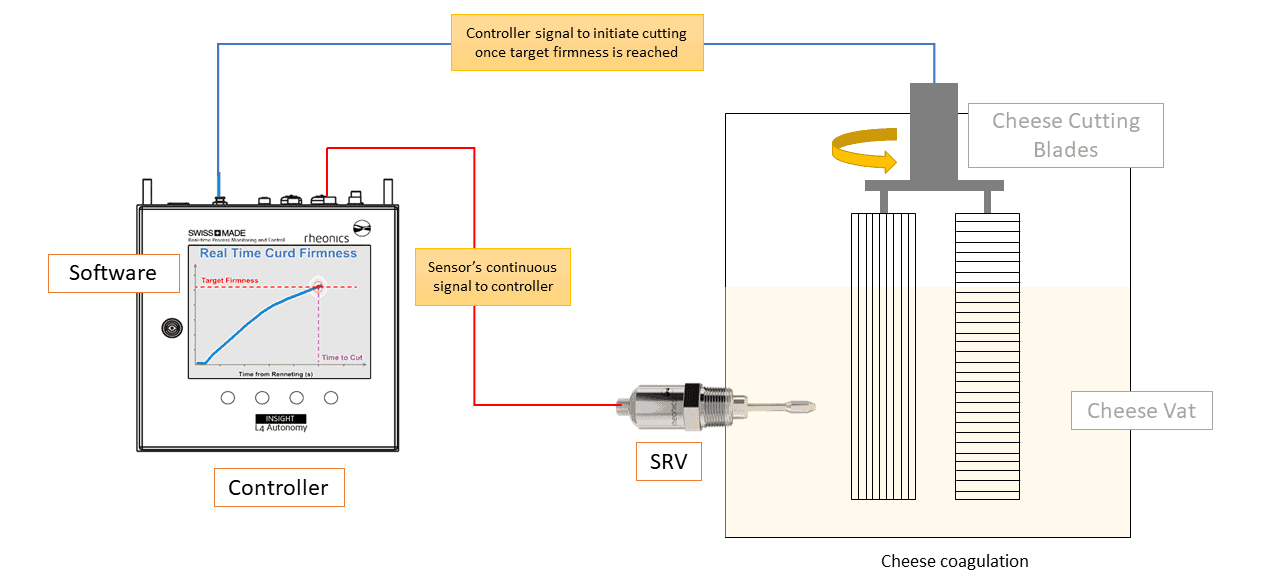

- Кинетика твердости и твердость молочного геля строится на глазах у сыроделов в режиме реального времени для быстрого анализа, быстрой реакции и, в конечном итоге, автоматического нарезания геля.

Введение

Сыр является основным продуктом питания во многих частях мира. Потребители высоко ценят вкус и текстуру. Важность текстуры добавляет замысловатый способ, которым она взаимодействует со своими высокопоставленными товарищами по команде: вкус, аромат и вкус. В условиях усиления конкуренции все большее внимание уделяется эффективности производства и качеству продукции, использование управления процессом для достижения этих целей становится универсальным, что дает такие преимущества, как повышение качества продукции, сокращение отходов, снижение затрат на материалы и энергию, оптимизацию обработки. время и большая гибкость процесса.

Производство сыра - это строго стандартизированная процедура, во время которой молоко превращается в различные виды сыра путем ферментативной дестабилизации казеиновых белков с образованием творога. Однако масштабы этого процесса широко варьируются от производителя к производителю. Сыр можно производить на крупных коммерческих молочных заводах в резервуарах, заполняющих всю комнату, искусно изготовлять в маленьких ремесленных чанах или делать в большом горшке в жилом гараже. Независимо от масштаба, точное определение времени резки чрезвычайно важно как для качества, так и для количества производимого сыра.

При переработке молочных продуктов качество конечного продукта во многом зависит от используемого сырья (материалов), типа и характеристик используемых ингредиентов, а также от методологии и технологии обработки. Сырье может варьироваться в зависимости от сезонных колебаний (как в случае с молоком), есть особые преимущества в использовании датчиков, которые определяют динамическое состояние процесса в режиме онлайн и в реальном времени.

Применение

Сыр определяется как свежий или созревший продукт, полученный путем коагуляции молока и последующего разделения жидкой и твердой фаз, составляющих молочный сгусток, называемых сывороткой и творогом, соответственно. Далее творог перерабатывается в сыр. Формирование молочного геля и разрезание геля на зерна творога для отделения сыворотки - две основные единичные операции в сыроделии. Первая стадия гелеобразования заключается в дестабилизации коллоидов мицелл казеина за счет химической модификации защитной волосистой оболочки k-казеина коагулирующими агентами. Второй этап состоит из агрегации дестабилизированных мицелл казеина с образованием гелевой сети. Дальнейшее сшивание мицелл казеина приводит к образованию плотного геля.

Для большинства сортов сыра отделение сыворотки от творога не происходит спонтанно и требует нарезания геля на мелкие кубики (зерна творога). Эта операция увеличивает соотношение поверхность / объем геля, позволяя сыворотке улетучиваться, а зерна творога сжимаются.

Степень удерживания сухих веществ молока в твороге сильно зависит от режущей способности геля. Степень удерживания твердых частиц или «выход из чана», в отличие от общего выхода сыра, конкретно измеряет производительность этапа коагуляции и представляет эффективность этапов коагуляции и гелеобразования для преобразования молока в сырный творог.

Мониторинг коагуляцииoring

Процесс коагуляции молока, в частности, при производстве сыра, получил большое внимание. Оценка в реальном времени уплотнения творога и прогноз времени нарезки важны для контроля свертывания молока во время производства сыра. Изменения в составе молока и условиях коагуляции оказывают значительное влияние на твердость творога и, следовательно, на время резки.

Меньшие по размеру предприятия, как правило, имеют более гибкие производственные графики, что помогает увеличить вариабельность продолжительности процессов коагуляции. И наоборот, крупные предприятия сильно автоматизированы, а производственная схема идеально запрограммирована, что часто не позволяет сократить время модификации. Для контроля они прибегают к стандартизации молока. Но, к сожалению, всегда существует риск изменения условий обработки и человеческих ошибок, которые могут привести к значительным экономическим потерям в результате крупномасштабной производственной последовательности.

Монитор встроенного датчикаoring Эволюция коагуляции и твердости творога может предоставить информацию в режиме реального времени, которая позволит операторам принять соответствующие меры для минимизации потерь жира и мелочи.

Что такое сокращение времени и почему оно так важно?

При производстве сыра сгусток необходимо разрезать, когда он станет достаточно твердым, чтобы образовать дискретные частицы, которые вытесняют сыворотку без фрагментации. По этой причине момент срезания творога наступает на некоторое время позже момента гелеобразования. Это подразумевает необходимость измерения твердости геля по мере его образования до момента, когда он готов к синерезису.

Коагуляция завершается, когда из агрегированных белков образуется плотный гель. Этот момент известен как «время разреза» или стадия, на которой гель необходимо разрезать, чтобы отделить творог от жидкой сыворотки. Когда гель разрезается, он подвергается синерезису - процессу вытеснения жидких сывороточных белков. По окончании синерезиса конечным продуктом являются частицы творога, взвешенные в жидкой сыворотке.

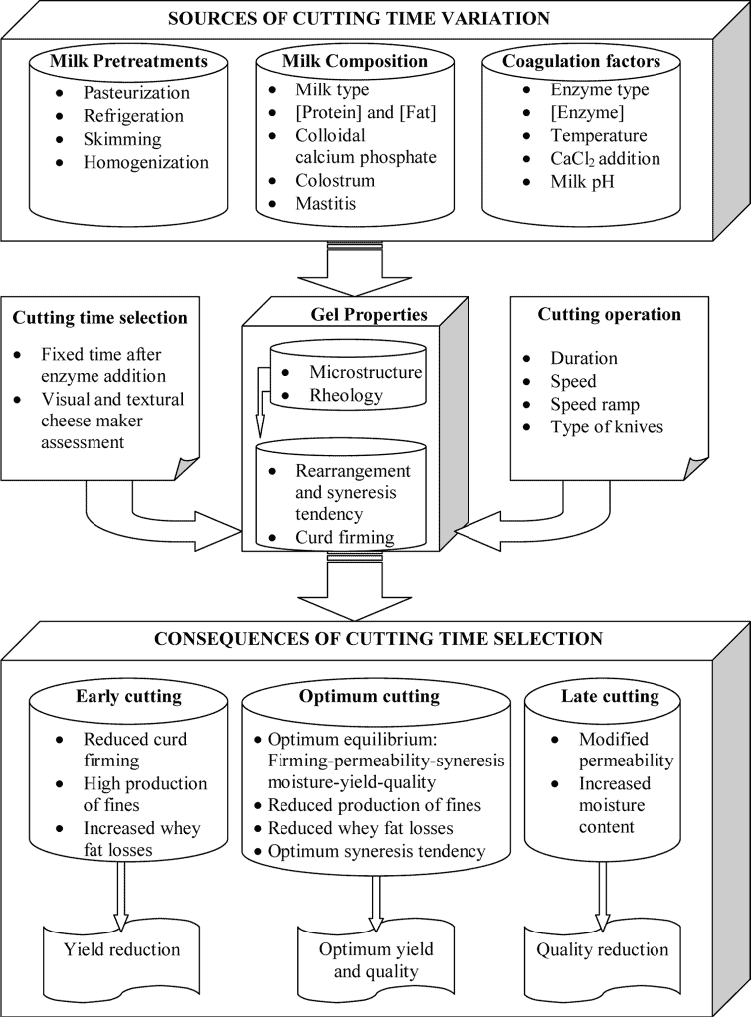

Выбор времени резки (CT) зависит от реологических и микроструктурных свойств гелей, таких как плотность коагулята и способность к перегруппировке, которые, в свою очередь, зависят от факторов свертывания, состава молока и предварительной обработки молока.

По этой причине выбор CT сильно влияет на влажность, выход и качество сыра и потери жира в сыворотке. Скорости нарезки и перемешивания также могут оказывать заметное влияние на размер частиц творога и / или потери жира в сыворотке при сливе. При постоянных скоростях резания и перемешивания слишком раннее резание геля усиливает механическое воздействие операций нарезки и перемешивания на зерна творога, что увеличивает потери творожной мелочи и сывороточного жира, снижая выход сыра.

Напротив, задержка CT имеет тенденцию оказывать противоположный эффект на выход сыра. Но из-за чрезмерной задержки резки также образуется слишком плотный гель, который не может разрушиться, что увеличивает содержание влаги в твороге. Избыточное содержание влаги приводит к «ложному» увеличению урожайности и может изменить процесс созревания, ставя под угрозу качество сыра. Об экономическом воздействии с точки зрения выхода и качества дефектного выбора ГНКТ строго не сообщалось.

Ссылка: Сокращение методов прогнозирования времени в сыроделии, М. Кастильо (2006).

Обзор «обычных» процедур выбора времени резки

Независимо от размера производителя и типа сыра, этап нарезки молочного геля, вероятно, является наименее контролируемым этапом в процессе производства сыра, и большая часть общего выхода сыра зависит от этого критического этапа. Сыроделам нужен прибор для точного измерения плотности свертывающегося молока в режиме реального времени, чтобы принять правильное решение в нужный момент. Ранние методы включали перемещение поршней или диафрагм, которые определяли сопротивление сгустка движению. Однако у них был недостаток, заключающийся в том, что движение приводило к разрушению геля по мере его образования и, таким образом, мешало измерению эластичности геля. Хотя такие устройства оказались очень полезными для исследований в области сыроварения, их использование было ограничено лабораторными работами из-за их размера, трудностей интеграции и вмешательства в сырный чан.

На практике гель обычно разрезают после заранее определенное время реакции истекло или по решению оператора, основанному на субъективной оценке текстурных и визуальных свойств геля. Это очень распространенная практика, но ее надежность сомнительна, поскольку существует множество факторов, которые могут изменить твердость творога и микроструктуру геля, чтобы изменить оптимальное время резки.

Многие производители сыра прибегают к пальпация, метод с известными недостатками, такими как невозможность проведения теста в реальном времени и нехватка опытных сыроваров. Метод, который также является субъективным, а не количественным. Вышеупомянутый метод, однако, оставляет большой запас для вариативности, основанной на суждении тестировщика. Когда молочная промышленность начала расти и производство сыра стало осуществляться на более крупных производственных предприятиях, стало очевидно, что следует разработать более научный и стандартизированный метод определения времени резки.

Другой вариант - нарезать творог, полагаясь на эмпирическая проверка. Сыроделы могут выбирать время резки с удивительной последовательностью, основываясь на опыте, но его, конечно же, нельзя оптимизировать с помощью эмпирического метода проверки.

Большинство неразрушающих систем измеряют изменение проводимости определенных физических свойств например, электрический ток, тепло, ультразвук или электромагнитное излучение. Электропроводность увеличивается на 0.5–1% при свертывании молока, но это не так.oring Метод имеет некоторые существенные ограничения, такие как большой температурный коэффициент проводимости и возможность вмешательства между исходными электролитами молока и измерениями. Датчик теплопроводности обнаруживает изменения в конвективной передаче тепла от «горячей проволоки» к окружающему молоку, вызванные изменением вязкости во время коагуляции.

Датчик горячей проволоки было продемонстрировано, что он очень точно измеряет точку гелеобразования, но не был таким точным при прогнозировании точки резания творога. Вязкость увеличивается экспоненциально между началом агрегации и началом визуальной коагуляции, что делает горячую проволоку не очень подходящей для измерения жесткости геля. Горячая проволока не подходит для изменяющейся белковой среды, поскольку белок оказывает большое влияние на скорость уплотнения творога, но лишь незначительно влияет на время начала образования геля, что и измеряет горячая проволока.

Отсутствие строгой характеристики КТ и обычные изменения содержания молочного белка вынуждают современные сыродельные заводы стандартизировать содержание белка в молоке в попытке контролировать коагуляцию, затвердевание геля, синерезис творога, выход сыра и качество продукции. За период более семи десятилетий для мониторинга было предложено множество различных методов.oring коагуляция молока и уплотнение творога, что ясно показывает, что промышленные требования к выбору КТ не полностью удовлетворяются традиционными методами.

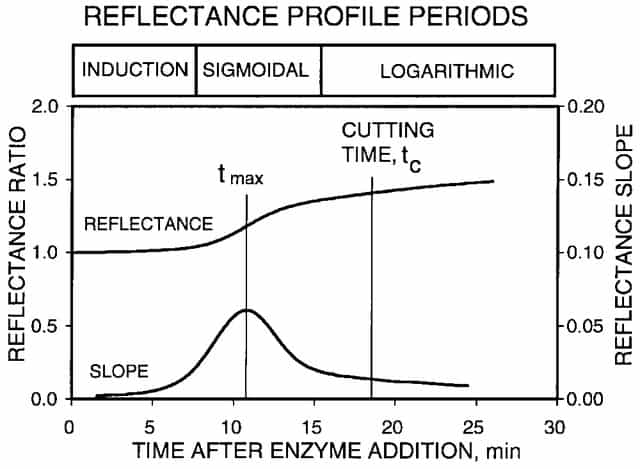

Оптические методы: изменение диффузного отражения при выращивании творога.

Взаимодействие легких частиц с частицами материи, после которого легкие частицы могут менять направление или испытывать частичную потерю или усиление энергии, известно как «рассеяние света». Эта интенсивность может варьироваться в зависимости от материалов, с которыми взаимодействует свет, поэтому интерпретация светорассеяния имеет множество приложений. Одним из таких приложений является процесс производства сыра, поскольку было успешно разработано несколько оптических методов для контроля коагуляции и прогнозирования времени нарезки определенных сыров. Свет рассеивается от мицеллы во всех направлениях, поэтому белок практически не поглощает его.

В случае с мониторомoring коагуляция или прогнозирование времени резки с использованием светорассеяния, в игру вступают несколько различных факторов. Во-первых, как указывалось выше, свет рассеивается мицеллами в молоке во всех направлениях. Однако в процессе производства сыра после добавления фермента мицеллы начинают денатурировать и агрегировать. Рассеяние света денатурированными мицеллами намного интенсивнее. Следовательно, это свойство световых взаимодействий можно использовать для количественной оценки прочности сгустка.

Поскольку время резки выбирается на основе модели, всегда существует некоторое несоответствие между фактическим и прогнозируемым временем резки. При обработке изменений в составе и ингредиентах это всегда может быть связано с необходимостью разработки новой, более подходящей модели для надежных прогнозов, поскольку этот метод не является прямым. Корреляция между параметрами должна быть получена из профиля диффузного отражения и времени разреза, чтобы разработать алгоритм для прогнозирования времени разреза. С косвенными методами всегда будет связана ошибка измерения.

Вязкость для контроля качества и производственных измерений в молочной промышленности

На процесс производства сыра наибольшее влияние оказывают характеристики молока, используемого в процессе. В частности, молочные белки очень важны для качества сыра, результат которого сильно зависит от структуры и взаимодействия этих белков. Изменения в составе молока могут по-разному влиять на вкус и текстуру сыра. С этой целью состав молока в процессе производства сыра строго стандартизирован для достижения однородного соотношения жира к белку в зависимости от конкретного типа желаемого молока.

Влияние сезонности молока было смешано с другими неконтролируемыми переменными (термическая обработка, температура, pH и тип сычужного фермента). Это показывает ценность измерения в режиме онлайн, поскольку невозможно предсказать твердость творога в условиях коммерческого сыроварения на основе измерений в автономном режиме из-за интерактивного воздействия стольких переменных.

Встроенные технологические измерения для непрерывного производства для повышения урожайности, безопасности и производительности

По мере того, как производство сыра становилось все более механизированным, а вопросы безопасности пищевых продуктов становились все более острыми, коммерческий сырный завод начал работать с серией закрытых чанов с меньшими возможностями для сыровара вручную оценивать прочность геля. Масштабы работы современных заводов в сочетании с постоянно растущими требованиями к контролю качества привели к интересу к системам, которые отслеживают образование сгустка в режиме онлайн. Кроме того, одновременная работа набора сырных чанов требует основанного на времени цикла с последовательным наполнением и опорожнением всех чанов, чтобы обеспечить достаточно непрерывный поток молока из установки для приема / пастеризации. Следовательно, очень желательно онлайн-устройство для измерения образования сгустка, но оно должно быть ненавязчивым и очищаемым на месте. Две основные причины, которые могут сделать измерение процесса в потоке чрезвычайно ценным:

- Непрерывное производство: Чтобы поддерживать механизированные процессы в промышленности и иметь возможность легко масштабировать производственные процессы, производителям сыра необходимы надежные технологические инструменты, которые предоставляют им аналитические данные в реальном времени, чтобы иметь возможность быстро адаптироваться. Автоматизация корректирующих действий и сокращение необходимости ручного вмешательства повышает стандарты безопасности и повышает надежность операций.

- Безопасность и гигиена пищевых продуктов: Существует серьезная необходимость отказаться от ручных измерений, которые могут противоречить нормативным требованиям и ожиданиям потребителей в отношении гигиены. Встроенные измерительные приборы должны быть оснащены санитарно-техническими соединениями, легко очищаться и быть совместимыми с CIP / SIP.

Промышленные сырные чаны (Источник - TetraPak)

Встроенный вискозиметр для сокращения времени

Типичные производственные процессы, связанные с переработкой молочных продуктов, такие как термические циклы и механические операции (перемешивание, фильтрация, замешивание, сжатие и т. Д.), Могут значительно изменить реологические свойства и, в свою очередь, характеристики конечного продукта. Для управления производственным процессом необходимо сначала определить качество или параметр, характеризующий текущее состояние процесса, а затем измерить его. Вязкость - ключевое физическое свойство коагулирующего молока, которое дает более глубокое понимание того, что именно происходит на молекулярном уровне, который часто достаточно хорошо характеризует состояние процесса, независимо от того, является ли оно отдельно или в сочетании с другими физическими и химическими свойствами.

По сравнению с другими онлайн-измерениями, такими как методы горячей проволоки и оптические методы, определение характеристик вязкости является прямым методом - нет необходимости полагаться на модели прогнозирования или оценки. Встроенный вискозиметр, который имеет малый форм-фактор, легко устанавливается, соответствует гигиеническим стандартам и легко интегрируется с промышленной системой ПЛК, дает производителям молочной продукции возможность точно рассчитать время резки сыра.

Для сыроваров гораздо больше, чем просто сокращение времени

Производимый сыр должен быть неизменно высокого качества в соответствии со строгими требованиями к сырью, которое может различаться по своему составу или физическим свойствам. Потребитель ожидает, что продукт будет иметь соответствующую и однородную текстуру - свойство, на которое влияет вязкость.

Таким образом, поточное измерение и контроль вязкости может обеспечить эффективные и полезные средства управления технологическим процессом в производстве сыра следующими основными способами:

- Определение конечной точки процесса смешивания, гомогенизации и коагуляции: Во время процесса коагуляции определение вязкости полезно для определения стабильности и конечной точки. Во время гомогенизации вязкость состава значительно увеличивается по мере уменьшения размера капель. Таким образом, величина этого увеличения будет хорошим индикатором качества эмульсии. Монитoring В зависимости от вязкости онлайн можно вручную или автоматически регулировать интенсивность перемешивания, скорость вращения и другие параметры обработки.

- Лучшее управление ингредиентами и обращение с ними: Концентрация имеет сильную корреляцию с вязкостью; следовательно, информацию о вязкости можно эффективно использовать для прогнозирования или перекрестной проверки

По этим причинам измерение вязкости, полученное с помощью встроенного вискозиметра, может служить отличным эталоном контроля качества и гарантировать ОК / КК процесса и конечного продукта.

Измерение вязкости на молочном заводе и технологические проблемы

Инженеры и операторы предприятий по переработке молочных продуктов осознают необходимость измерения вязкости и принятия соответствующих корректирующих мер для обеспечения высококачественной и стабильной реологии продукта. Однако проведение этих измерений на протяжении многих лет ставило перед ними задачи.

Автономные пробы просто ненадежны и не подходят для молочной промышленности.

монитoring вязкость жидкости в процессе часто означает взятие образца жидкости из резервуара или трубопровода и доставку образца в лабораторию, где его реологические свойства измеряются с помощью лабораторного вискозиметра или реометра. На основании полученных результатов оператор процесса должен быть проинформирован о том, имеет ли жидкость желаемую вязкость, или, если требуются дальнейшие действия, после вмешательства необходимо провести новые измерения. Эту систему называют автономным или ручным управлением, но она имеет несколько очевидных недостатков – она требует много времени и часто неточна даже при работе с опытными операторами. Чаще всего результаты приходят слишком поздно, чтобы сохранить партию.

Альтернативой является использование встроенного вискозиметра, который будет непрерывно контролировать вязкость технологической жидкости на протяжении всего процесса. Этот прибор выдает выходной сигнал, который, если он отображается, предоставляет оператору необходимую информацию для управления процессом. В качестве альтернативы выходы вискозиметра подключаются к ПЛК (программируемому логическому контроллеру) / DCS (цифровой системе управления) для автоматического управления процессом.

Проблемы с обычными вискозиметрами для встроенной установки

Традиционные вискозиметры сталкиваются с проблемами, связанными с потоком жидкости в трубопроводах и смесительных установках. Как правило, вискозиметры не работают должным образом в турбулентном потоке. Вращающиеся инструменты будут работать только до определенного максимального расхода. Для вискозиметров падения давления необходимо контролировать поток. Проблем, связанных с потоком, можно избежать, если установить вискозиметр в оперативном режиме и настроить поток пробы в соответствии с прибором. Время отклика прибора может быть связано с условиями потока, поскольку для эффективного контроля требуется адекватная скорость обновления пробы. В случае установки в резервуаре желательно разместить прибор в положении, в котором прилегающая жидкость представляет общее состояние технологической жидкости, и избежать «мертвых зон». Инструменты, используемые в производственной среде, должны быть прочными и устойчивыми к любым коррозионным материалам, с которыми они могут столкнуться, особенно во время очистки.

Rheonics' Решения для мониторинга коагуляцииoring в производстве сыра

Если пищевой процесс является непрерывным, онлайн-зондирование (которое определяет состояние процесса в реальном времени) является идеальным методом решения проблемы. Для полезных применений датчики должны отвечать нескольким требованиям, например, способность взаимодействовать с системой мониторинга установки.oring/системы управления, надежные измерения независимо от расхода и условий окружающей среды, возможность очистки и стабильность во времени и температуре.

Rheonics Датчики управления технологическими процессами для пищевой промышленности, параллельно с разработками в области технологий управления процессами, имеют потенциал для повышения уровня автоматизации процессов и оснащения заводских инженеров для достижения максимальных преимуществ от цифровизации, реализации технологических данных и долгосрочных планов действий, обработки данных. основанное на планировании технического обслуживания и надежности, а также высокая повторяемость с точки зрения качества, выхода и консистенции сырных продуктов.

Измерители вязкости и плотности

- В очереди Вязкость измерения: Rheonics" SRV представляет собой поточное устройство для измерения вязкости с широким диапазоном, способное обнаруживать изменения вязкости в любом технологическом потоке в режиме реального времени.

- В очереди Вязкость и плотность измерения: Rheonics" SRD представляет собой поточный прибор для одновременного измерения плотности и вязкости. Если измерение плотности важно для вашей работы, SRD - лучший датчик для удовлетворения ваших потребностей, с рабочими возможностями, аналогичными SRV, а также с точными измерениями плотности.

Эти инструменты выдают выходной сигнал и показания на программной панели, которая, если отображается, предоставляет оператору необходимую информацию для управления процессом. В качестве альтернативы можно отправить вывод на автоматический контроллер процесса. Интегрированные системы управления позволяют эффективно использовать информацию о вязкости / плотности в технологической линии.

Использование SRV в технологической линии по приготовлению молочных продуктов приводит к повышению производительности, увеличению прибыли и обеспечению соответствия нормативным требованиям. Rheonics Датчики имеют компактный форм-фактор, что упрощает установку OEM и модернизацию. Они не требуют обслуживания или изменения конфигурации. Датчики обеспечивают точные, повторяемые результаты независимо от того, как и где они установлены, без необходимости использования специальных камер, резиновых уплотнений или механической защиты. Не требуя расходных материалов и повторной калибровки, SRV и SRD чрезвычайно просты в эксплуатации, что приводит к чрезвычайно низким эксплуатационным расходам в течение всего срока службы.

Во время коагуляции молока, когда сгусток достигает оптимальной эластичности, обеспечивающей высокую степень удерживания твердых частиц, в систему автоматизации отправляется сигнал о начале этапа нарезки.

Rheonics решения имеют преимущества перед технологией, основанной на использовании горячей проволоки или светорассеянии, которые позволяют прогнозировать время резки без измерения фактической твердости. С Rheonicsвыполняйте резку геля точно с нужной твердостью, и вы получите максимальное удержание сухих веществ молока. Другими словами, вы получите самое высокое производство сыра.

- Прибор для управления технологическим процессом, расположенный рядом с чанами (но снаружи), обеспечивает точное измерение плотности сгустка молока в реальном времени.

- Кинетика твердости строится на глазах у сыроделов в режиме реального времени для быстрого анализа, быстрой реакции и, в конечном итоге, автоматического нарезания геля.

- Непосредственно измеряет твердость молочного геля и автоматически запускает разрезание геля при достижении оптимальной плотности.

- Высокая устойчивость к вибрации оборудования, простота очистки (оптимизирует системы CIP / SIP), низкие требования к техническому обслуживанию и отсутствие движущихся частей

После создания технологической среды обычно требуется мало усилий для поддержания целостности систем: операторы могут рассчитывать на жесткий контроль с Rheonics решение по управлению качеством производства молочной продукции. Достижение более высокого качества, увеличение урожайности, снижение потерь и меньшее ухудшение качества продукта.

Rheonics' Преимущество

Компактный форм-фактор, нет движущихся частей и не требует обслуживания

RheonicsSRV и SRD имеют очень малый форм-фактор, что упрощает установку OEM и модернизацию. Они обеспечивают легкую интеграцию в любой технологический поток. Их легко чистить, они не требуют обслуживания или изменения конфигурации. Они занимают небольшую площадь, что позволяет устанавливать их в линию на любой технологической линии, избегая необходимости в дополнительном пространстве или адаптере.

Гигиенический, санитарный дизайн

Rheonics SRV и SRD доступны в tri-clamp и соединения DIN 11851, помимо нестандартных технологических соединений.

И SRV, и SRD соответствуют требованиям соответствия требованиям пищевых продуктов в соответствии с правилами FDA США и ЕС.

Высокая стабильность и нечувствительность к условиям монтажа: возможна любая конфигурация

Rheonics В SRV и SRD используется уникальный запатентованный коаксиальный резонатор, в котором два конца датчиков закручиваются в противоположных направлениях, компенсируя реактивные моменты при их монтаже и, следовательно, делая их совершенно нечувствительными к условиям монтажа и расходам. Чувствительный элемент располагается непосредственно в жидкости, не требуя специального корпуса или защитной клетки.

Мгновенное получение точных данных о качестве - полный обзор системы и прогнозирующий контроль

RheonicsПрограммное обеспечение является мощным, интуитивно понятным и удобным в использовании. Технологическую жидкость можно отслеживать в режиме реального времени на встроенном интеллектуальном ПК или внешнем компьютере. Управление несколькими датчиками, разбросанными по всему заводу, осуществляется с единой панели управления. Отсутствие влияния пульсации давления от перекачки на работу датчика или точность измерений. Отсутствие эффекта вибрации.

Простая установка и не требует перенастройки / перекалибровки - не требует обслуживания / простоев

В маловероятном случае повреждения датчика замените датчики, не заменяя и не перепрограммируя электронику. Замена сенсора и электроники без каких-либо обновлений прошивки или изменений калибровки. Легкий монтаж. Доступны со стандартными и специальными технологическими соединениями, такими как NPT, Tri-Clamp, DIN 11851, Фланец, Варинлайн и другие санитарно-гигиенические соединения. Никаких специальных камер. Легко снимается для чистки или осмотра. SRV также доступен с DIN11851 и tri-clamp соединение для облегчения монтажа и демонтажа. Датчики SRV герметично закрыты для очистки на месте (CIP) и поддерживают промывку под высоким давлением с разъемами IP69K M12.

Rheonics приборы имеют зонды из нержавеющей стали и дополнительно имеют защитное покрытие для особых ситуаций.

Низкое энергопотребление

Источник питания 24 В постоянного тока с потребляемым током менее 0.1 А при нормальной работе.

Быстрое время отклика и температурная компенсация вязкости

Сверхбыстрая и надежная электроника в сочетании с комплексными вычислительными моделями позволяют Rheonics устройства одни из самых быстрых, универсальных и точных в отрасли. SRV и SRD обеспечивают точные измерения вязкости (и плотности для SRD) в режиме реального времени каждую секунду, и на них не влияют изменения расхода!

Широкие операционные возможности

Rheonics'приборы созданы для проведения измерений в самых сложных условиях.

SRV доступно с самый широкий рабочий диапазон на рынке вискозиметров для поточного процесса:

- Диапазон давления до 5000 фунтов на квадратный дюйм

- Диапазон температур от -40 до 200 ° C

- Диапазон вязкости: от 0.5 сП до 50,000 сП (и выше)

SRD: один инструмент, тройная функция - Вязкость, температура и плотность

RheonicsSRD — это уникальный продукт, который заменяет три различных прибора для измерения вязкости, плотности и температуры. Это устраняет трудности совместного размещения трех разных приборов и обеспечивает чрезвычайно точные и повторяемые измерения в самых суровых условиях.

Чистый на месте (CIP) и стерилизация на месте (SIP)

SRV (и SRD) контролируют очистку линий подачи жидкости с помощью monit.oring вязкость (и плотность) очистителя/растворителя на этапе очистки. Любой небольшой остаток обнаруживается датчиком, что позволяет оператору решить, является ли линия чистой/пригодной для использования по назначению. В качестве альтернативы SRV (и SRD) предоставляют информацию автоматизированной системе очистки, чтобы обеспечить полную и повторяемую очистку между проходами, обеспечивая тем самым полное соответствие санитарным нормам пищевых производств.

Превосходный дизайн датчика и технология

Сложная запатентованная электроника является мозгом этих датчиков. SRV и SRD доступны со стандартными технологическими соединениями, такими как ¾ дюйма NPT, DIN 11851, фланцами и Tri-clamp позволяет операторам заменить существующий датчик температуры в технологической линии на SRV/SRD, предоставляя ценную и полезную информацию о технологической жидкости, такую как вязкость, помимо точного измерения температуры с помощью встроенного датчика Pt1000 (доступен стандарт DIN EN 60751, класс AA, A, B) .

Электроника построена в соответствии с вашими потребностями

Электроника датчика, доступная как в корпусе преобразователя, так и в малом форм-факторе для монтажа на DIN-рейку, позволяет легко интегрировать в технологические линии и внутри аппаратных шкафов машин.

Простота интеграции

Многочисленные аналоговые и цифровые методы связи, реализованные в электронике датчика, делают подключение к промышленному ПЛК и системам управления простым и понятным.

Варианты аналоговой и цифровой связи

Дополнительные опции цифровой связи

Соответствие ATEX и IECEx

Rheonics предлагает искробезопасные датчики, сертифицированные ATEX и IECEx для использования в опасных средах. Эти датчики соответствуют основным требованиям по охране труда и технике безопасности, касающимся проектирования и изготовления оборудования и защитных систем, предназначенных для использования в потенциально взрывоопасных средах.

Сертификаты искробезопасности и взрывобезопасности, выданные Rheonics также позволяет настраивать существующий датчик, позволяя нашим клиентам избежать времени и затрат, связанных с поиском и тестированием альтернативы. Пользовательские датчики могут быть предоставлены для приложений, требующих от одного до тысяч единиц; со сроками выполнения недель, а не месяцев.

Реализация

Непосредственно установите датчик в ванну для измерения вязкости и плотности в режиме реального времени. Обводная линия не требуется: датчик можно погружать в линию; расход и вибрации не влияют на стабильность и точность измерения. Оптимизируйте характеристики перемешивания, проводя повторяющиеся, последовательные и последовательные испытания жидкости.

Rheonics Выбор инструмента

Rheonics разрабатывает, производит и продает инновационные датчики и средства мониторинга жидкостей.oring системы. Точность, созданная в Швейцарии, RheonicsЛинейные вискозиметры и плотномеры обладают чувствительностью, необходимой для применения, и надежностью, необходимой для работы в суровых условиях эксплуатации. Стабильные результаты – даже при неблагоприятных условиях потока. Никакого влияния перепада давления или скорости потока. Он одинаково хорошо подходит для измерений контроля качества в лаборатории. Нет необходимости изменять какой-либо компонент или параметр для измерения во всем диапазоне.

Предлагаемые продукты для применения

- Широкий диапазон вязкости - контроль всего процесса

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Герметичные, все смачиваемые детали из нержавеющей стали 316L

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие технологические линии

- Легко чистится, не требует обслуживания или перенастройки

- Единый прибор для измерения технологической плотности, вязкости и температуры

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Цельнометаллическая конструкция (нержавеющая сталь 316L)

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие трубы

- Легко чистится, не требует обслуживания или перенастройки