Введение

Объем мирового рынка электроизоляционных покрытий в 2015 составил 2 млрд. Долларов США, и ожидается, что он будет значительно расти в ближайшие годы, главным образом из-за изменений в энергетическом секторе (глобальный рынок передачи и распределения). Основными тенденциями развивающегося рынка, способствующими росту, являются растущая солнечная энергетика, увеличение инвестиций в интеллектуальные сети и внедрение энергосберегающих двигателей. Основными областями применения являются электротехника и электроника, автомобилестроение, медицина и авиакосмическая промышленность.

Ожидается, что нестабильная стоимость сырья и высокая стоимость составов станут серьезной проблемой для участников рынка. Строгие государственные нормы, введенные на рынке, особенно в Северной Америке и Европе, ограничивают количество содержания ЛОС в покрывающих продуктах. Это вынудило производителей покрытий пойти на экологию и утвердить экологичность в качестве своей повестки дня, а также они вкладывают большие инвестиции в исследования и разработки для разработки и инновационных и новых продуктов, которые могут быть предложены по низкой цене, при соблюдении нормативных руководящих принципов. Ключевые участники отрасли на рынке электроизоляционных покрытий продолжают стремиться к высокой интеграции по всей цепочке создания стоимости, совершенствованию процессов для повышения качества и снижению затрат для расширения своего ассортимента продукции.

Применение

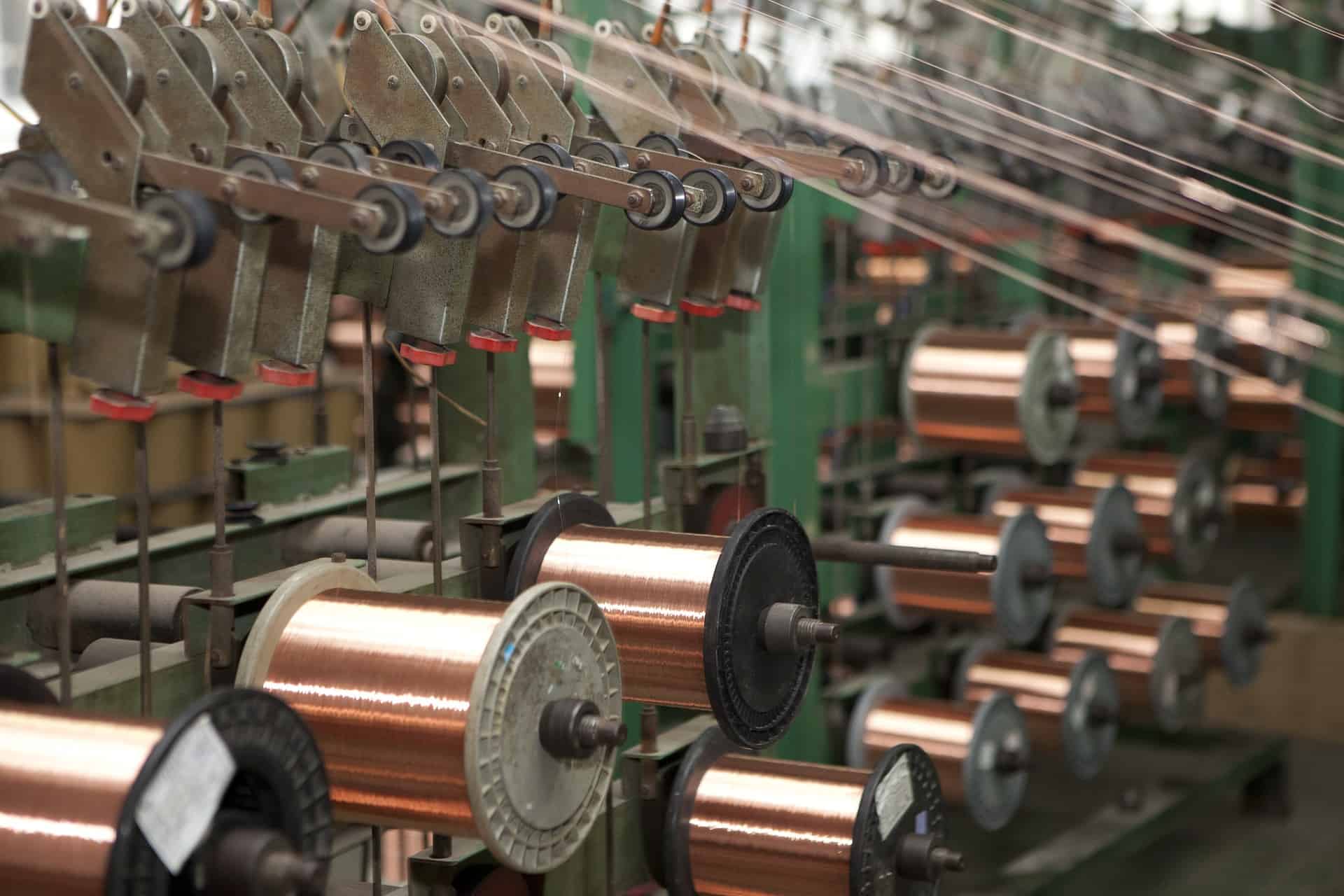

Медные и алюминиевые провода для изготовления трансформаторов, электродвигателей, катушек индуктивности, генераторов, динамиков, приводов головок жестких дисков, электромагнитов и широкого спектра других областей применения покрываются очень тонкой электроизоляционной эмалью методом нанесения покрытия погружением. Процесс покрытия проволоки абсолютно необходим по следующим причинам:

- Для защиты обмотки от поглощения влаги

- Противостоять ударам, вибрации и механическим воздействиям путем механического соединения всей обмотки, проводов и изоляции в сплошную связную массу

- Для защиты обмотки от разрушительного воздействия масла, кислоты и других химикатов, сырости, жары и образования плесени, а также для обеспечения противодействующих свойств

- Улучшить электрические свойства волокнистых или других изоляторов, которые не должны подвергаться воздействию какого-либо из различных разрушительных воздействий в течение определенного периода (например, нормальных циклов нагрева и холода, возникающих в результате его включения и выключения)

Наиболее распространенными проволочными эмалями являются поливинилформаль, полиуретан (PUR), полиэстер, паяемый полиэфир (PEI), полиэфир-имид и полиимид, которые ведут себя по-разному с точки зрения адгезии, гибкости, теплового удара, паяемости, гладкости и скорости. Выбор типа эмалированной проволоки зависит от требований конкретного применения.

Провода с покрытием (также известные как магнитные провода) изготавливаются путем нанесения эмалевого покрытия на нить из медного или алюминиевого проводника в несколько слоев. Проводник пропускают через ванну с жидкой эмалью или раствор эмали в растворителе, а затем нагревают в печи для удаления растворителя и отверждения эмали; этот процесс выполняется несколько раз в зависимости от применения.

Толщина покрытия, которая зависит от процентного содержания твердых веществ в растворе покрытия, является важным конструктивным параметром, и очень важно контролировать его в заданном диапазоне. Если раствор для покрытия содержит высокое процентное содержание твердых веществ, стоимость растворителя может быть снижена. Толщина покрытия сильно зависит от вязкость жидкой эмали или раствора эмали, и вязкость раствора эмали должна тщательно контролироваться, чтобы обеспечить равномерное покрытие толщина. Когда вязкость колеблется вне спецификации, слой эмалированной проволоки будет неравномерным, что в конечном итоге приведет к низкому качеству и часто будет списываться. Вязкость может иметь несколько эффектов на поглощение, прочность цвета и высыхание. Растворы высоковязких покрытий приводят к липкости и затрудняют перенос на подложку, тогда как низкая вязкость делает ее более подвижной и трудной для контроля, а также приводит к увеличению использования растворителя. Вязкость увеличивается, когда она не обрабатывается, и уменьшается, когда существует постоянное прилагаемое усилие. Сильная корреляция между температурой и вязкостью чернил позволяет предположить, что колебания температуры могут оказать сильное влияние на вязкость и, следовательно, толщину покрытия, что является наиболее важным параметром.

Поэтому для того, чтобы получить однородное покрытие и не тратить эмаль впустую, очень желательно, чтобы вязкость эмали автоматически регулировалась до практически постоянного значения. Мониторинг вязкости в режиме реального времениoring а контроль процесса нанесения покрытия необходим для повышения производительности и снижения затрат практически в каждом процессе нанесения покрытия на проволоку. Операторы процесса осознают необходимость в вискозиметре, который контролирует вязкость и температуру и может использовать вязкость с температурной компенсацией в качестве ключевой переменной процесса для обеспечения стабильности и снижения количества брака.

Почему контролируется вязкостьoring и контроль важен в процессе нанесения покрытия на проволоку?

Обширные и существенные факторы, которые делают управление вязкостью критическим в процессе покрытия проводов:

- Качество покрытия: Магнитные провода должны соответствовать спецификациям готового продукта и нормативным требованиям, а контроль процесса имеет решающее значение для обеспечения соответствия. Изменение вязкости приводит к значительному изменению растворителя, а также свойств покрытия на водной основе, что влияет на пригодность для печати, устойчивость к выцветанию и высыхание.

- Однородность покрытия: Встроенный контроль вязкостиoring и контроль могут помочь достичь требуемого качества покрытия и уменьшить такие дефекты покрытия, как апельсиновая корка, отслоение и нарушение адгезии.

- Уменьшить ошибки покрытия: Контроль вязкости может помочь уменьшить частоту ошибок - прилипание и отслоение, двойникование, отслоение, расщепление, растрескивание, шероховатость, образование пузырей, образование мостов и эрозия поверхности.

- Лучшая доходность: Обеспечение согласованности на протяжении всего процесса нанесения покрытия значительно снижает количество брака, экономя затраты и время. Методы автономных измерений утомительны и ненадежны, и влекут за собой огромные задержки в производственном процессе, помимо высоких затрат на персонал для отбора проб и проведения испытаний.

- Правильные свойства: Плохое качество покрытия может отрицательно повлиять на желаемые свойства магнитных проводов - герметичность и стойкость к выгоранию, гибкость, механические и химические свойства, окраску и признание рынка. Все эти свойства зависят от толщины и однородности покрытия, поэтому контроль вязкости имеет решающее значение.

- Стоимость: Покрытие с неправильной вязкостью наносит вред не только качеству. Плохое управление вязкостью приводит к увеличению использования пигментов и растворителей, что влияет на размер прибыли.

- Отходы: Материалы, забракованные из-за низкого качества, могут быть уменьшены при надлежащем управлении вязкостью.

- Эффективность: Устранение ручного контроля вязкости освобождает время операторов и позволяет им сосредоточиться на других задачах.

- Экологичность: Снижение использования пигмента и растворителя полезно для окружающей среды.

- Соответствие нормативным требованиям: Глобальные и национальные правила определяют общие электрические и механические свойства проводов. Невыполнение обязательств из-за различий в производстве может привести к значительным убыткам и потере клиентов, кроме обязательств, возникающих из-за дефектного изготовления в процессе производства.

Чтобы обеспечить стабильное высококачественное однородное покрытие, изменение вязкости на всем протяжении технологического потока контролируется в режиме реального времени, делая измерения с базовой линии, а не просто измеряя абсолютные значения, и регулируя вязкость, регулируя растворители и компенсируя температуру, чтобы сохранить весь процесс нанесения покрытия в указанных пределах.

Проблемы процесса

Операторы на рынке изоляционных покрытий осознают необходимость контроля вязкости, но проведение этих измерений вне лаборатории на протяжении многих лет вызывало затруднения у инженеров-технологов и отделов качества. Существующие лабораторные вискозиметры не имеют большого значения в технологических средах, поскольку на вязкость напрямую влияют температура, скорость сдвига и другие переменные, которые в автономном режиме сильно отличаются от того, что они в линии. Обычные методы контроля вязкости эмалевого покрытия оказались неадекватными даже в тех случаях, когда допускается широкий разброс вязкости эмали и проволочные покрытия могут выходить за пределы заданного диапазона спецификаций.

Традиционно операторы измеряли вязкость печатной краски с помощью выпускного стакана. Растворенная в краске жидкость отбирается по времени с использованием дозировочной чашки, где время, затрачиваемое болью, проходящей через воронку (отливную чашку), считается показателем относительной вязкости. Процедура грязная и отнимает много времени, особенно если сначала необходимо отфильтровать чернила. Это довольно неточно, непоследовательно и не повторяется даже с опытным оператором. Из-за непрерывного процесса производства эмалированной проволоки интервальная выборка вызывает чрезмерные задержки. Вязкость растворенной жидкости не может быть отрегулирована в реальном времени. Кроме того, различные цилиндры процесса нанесения тонкой краски открыты; из-за изменений температуры окружающей среды, влажности и других факторов, таких как температура, сухой климат, растворители краски могут быть летучими, эта методика измерения вязкости становится неэффективной в зависимости от потребностей процесса.

Некоторые компании используют системы терморегулирования для поддержания точки приложения при определенной оптимальной температуре для достижения постоянной вязкости. Но температура не единственный фактор, влияющий на вязкость. Скорость сдвига, условия потока, давление и другие переменные также могут влиять на изменения вязкости. Системы с контролируемой температурой также имеют длительное время монтажа и большую площадь.

Rheonics' Решения

Автоматизированное поточное измерение и контроль вязкости имеет решающее значение для контроля состава покрытия и вязкости нанесения. Rheonics предлагает следующие решения на основе сбалансированного крутильного резонатора для управления процессом и оптимизации процесса нанесения покрытия:

- Онлайн Вязкость измерения: Rheonics" SRV Это линейное устройство для измерения вязкости с широким диапазоном измерений со встроенной системой измерения температуры жидкости, способное в реальном времени обнаруживать изменения вязкости в любом технологическом потоке.

- Онлайн Вязкость и плотность измерения: Rheonics" SRD это встроенный прибор для одновременного измерения плотности и вязкости со встроенным измерением температуры жидкости. Если измерение плотности важно для вашей работы, SRD - это лучший датчик для удовлетворения ваших потребностей, с эксплуатационными возможностями, аналогичными SRV, и точными измерениями плотности.

Автоматическое измерение вязкости в режиме онлайн с помощью SRV или SRD устраняет различия в отборе проб и лабораторных методах, которые используются для измерения вязкости традиционными методами. Датчик устанавливается либо в ведро для эмалевого покрытия, либо в линию, по которой покрытие подается в аппликатор, непрерывно измеряя вязкость сформулированной системы (и плотность в случае SRD). Стабильность покрытия достигается за счет автоматизации системы дозирования с помощью контроллера процесса, основанного на измерении вязкости в реальном времени и измерении температуры. Использование SRV в технологической линии нанесения покрытия повышает эффективность переноса покрытия, повышая производительность, рентабельность и экологические / нормативные цели. Датчики имеют компактный форм-фактор для простой OEM и модифицированной установки. Они не требуют обслуживания или перенастройки. Датчики дают точные, воспроизводимые результаты независимо от того, где и как они установлены, без необходимости использования специальных камер, резиновых уплотнений или механической защиты. Без расходных материалов SRV и SRD чрезвычайно просты в эксплуатации и не требуют технического обслуживания.

Rheonics' Преимущество

Компактный форм-фактор, отсутствие движущихся частей и отсутствие обслуживания

RheonicsSRV и SRD имеют очень малый форм-фактор, что упрощает установку OEM и модернизацию. Они обеспечивают легкую интеграцию в любой технологический поток. Их легко чистить, они не требуют обслуживания или изменения конфигурации. Их небольшая занимаемая площадь обеспечивает простую установку в линию, позволяя избежать необходимости в дополнительном пространстве или адаптере на устройстве для нанесения покрытий.

Высокая стабильность и нечувствительность к условиям монтажа: возможна любая конфигурация

Rheonics В SRV и SRD используется уникальный запатентованный коаксиальный резонатор, в котором два конца датчиков закручиваются в противоположных направлениях, компенсируя реактивные моменты при их монтаже и, следовательно, делая их абсолютно нечувствительными к условиям монтажа и расходу чернил. Эти датчики легко справляются с регулярными перемещениями. Чувствительный элемент находится непосредственно в жидкости, поэтому специальный корпус или защитная клетка не требуются.

Мгновенное получение точных данных об условиях печати - полный обзор системы и прогнозный контроль

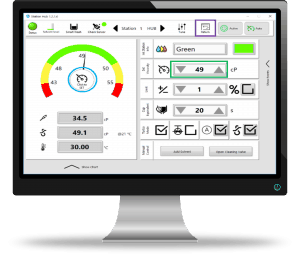

RheonicsПрограммное обеспечение является мощным, интуитивно понятным и удобным в использовании. Вязкость в реальном времени можно отслеживать на компьютере. Управление несколькими датчиками, разбросанными по заводскому цеху, осуществляется с единой панели управления. Пульсация давления от перекачки не влияет на работу датчика и точность измерений. Кроме того, датчик нечувствителен к любым вибрациям или электрическим шумам от внешнего оборудования.

Простая установка и не требует перенастройки / перекалибровки

Замените датчики без замены или перепрограммирования электроники

Вставные замены для датчика и электроники без каких-либо обновлений встроенного программного обеспечения или изменений коэффициента калибровки.

Простой монтаж. Ввинчивается в линейные фитинги с резьбой ¾ ”NPT или фланцевые соединения.

Никаких палат, O-ring уплотнители или прокладки.

Легко снимается для очистки или осмотра.

SRV доступен с фланцем, гигиенический и гигиенический по DIN 11851. tri-clamp соединение для облегчения монтажа и демонтажа.

Низкое энергопотребление

Источник питания постоянного тока 24V с потреблением тока менее 0.1 A при нормальной работе (менее 3W)

Быстрое время отклика и температурная компенсация вязкости

Сверхбыстрая и надежная электроника в сочетании с комплексными вычислительными моделями позволяют Rheonics устройства одни из самых быстрых и точных в отрасли. SRV и SRD обеспечивают точные измерения вязкости (и плотности для SRD) в режиме реального времени каждую секунду, и на них не влияют изменения расхода!

Широкие операционные возможности

Rheonics'приборы созданы для проведения измерений в самых сложных условиях. SRV имеет самый широкий на рынке рабочий диапазон поточных технологических вискозиметров:

- Диапазон давления до 5000 фунтов на квадратный дюйм и выше

- Диапазон температур от -40 до 300 ° C

- Диапазон вязкости: от 0.5 сП до 50,000 + сП

SRD: один инструмент, тройная функция - Вязкость, температура и плотность

Rheonics" SRD это уникальный продукт, который заменяет три различных прибора для измерения вязкости, плотности и температуры. Это устраняет сложность совмещения трех разных инструментов и обеспечивает чрезвычайно точные и повторяемые измерения в самых суровых условиях.

Добиться нужного качества шерсти, сократить расходы и повысить производительность

Интегрируйте SRV или SRD в технологическую линию и обеспечьте единообразие и согласованность на протяжении всего процесса нанесения покрытия. Получите постоянные цвета и толщину, не беспокоясь о вариациях цвета или толщины. SRV (и SRD) постоянно отслеживает и контролирует вязкость (и плотность в случае SRD) и предотвращает чрезмерное использование дорогих пигментов и растворителей. Надежная и автоматическая подача чернил ускоряет работу печатных машин и экономит время операторов. Оптимизируйте процесс нанесения покрытия с помощью SRV и получите меньший процент брака, меньшее количество отходов, меньше жалоб клиентов, меньше простоев под давлением и экономию материалов. И, в конце концов, это способствует лучшему результату и лучшей окружающей среде!

Чистый на месте (CIP)

SRV (и SRD) контролируют очистку чернильных линий с помощью monit.oring вязкость (и плотность) растворителя на этапе очистки. Любой небольшой остаток обнаруживается датчиком, что позволяет оператору решить, является ли линия чистой по назначению. В качестве альтернативы SRV предоставляет информацию автоматизированной системе очистки, чтобы обеспечить полную и повторяемую очистку между проходами.

Превосходный дизайн датчика и технология

Сложная запатентованная электроника третьего поколения управляет этими датчиками и оценивает их реакцию. SRV и SRD доступны со стандартными технологическими соединениями, такими как ¾ дюйма NPT и 3 дюйм. Tri-clamp позволяет операторам заменить существующий датчик температуры в технологической линии на SRV/SRD, предоставляя ценную и полезную информацию о технологической жидкости, такую как вязкость, помимо точного измерения температуры с помощью встроенного датчика Pt1000 (доступен стандарт DIN EN 60751, класс AA, A, B) .

Экологичность

Сократите использование ЛОС (летучих органических соединений) в вашем процессе, сократив энергию, необходимую для его восстановления или затраты на утилизацию. Производить умные, экономя при этом расходы, обеспечивая высокое качество и защиту окружающей среды.

Электроника построена в соответствии с вашими потребностями

Электроника датчика, имеющаяся как во взрывозащищенном корпусе преобразователя, так и на DIN-рейке малого форм-фактора, обеспечивает простую интеграцию в технологические трубопроводы и внутри шкафов с оборудованием.

Простота интеграции

Многочисленные аналоговые и цифровые методы связи, реализованные в электронике датчика, делают подключение к промышленному ПЛК и системам управления простым и понятным.

Соответствие ATEX и IECEx

Rheonics предлагает искробезопасные датчики, сертифицированные ATEX и IECEx для использования в опасных средах. Эти датчики соответствуют основным требованиям по охране труда и технике безопасности, касающимся проектирования и изготовления оборудования и защитных систем, предназначенных для использования в потенциально взрывоопасных средах.

Сертификаты искробезопасности и взрывобезопасности, выданные Rheonics также позволяет настраивать существующий датчик, позволяя нашим клиентам избежать времени и затрат, связанных с поиском и тестированием альтернативы. Пользовательские датчики могут быть предоставлены для приложений, требующих от одного до тысяч единиц; со сроками выполнения недель, а не месяцев.

Реализация

Установите датчик непосредственно в технологический поток, чтобы выполнять измерения вязкости и плотности в режиме реального времени. Никакой байпасной линии не требуется: датчик можно погружать непосредственно в технологический поток. Расход покрытия и вибрация машины не влияют на стабильность и точность измерений. Rheonics Датчики и решения для контроля покрытия помогают оптимизировать характеристики покрытия, обеспечивая повторяющиеся, последовательные и стабильные результаты из года в год.

Rheonics Выбор инструмента

Rheonics разрабатывает, производит и продает инновационные датчики и средства мониторинга жидкостей.oring системы. Точность, созданная в Швейцарии, RheonicsЛинейные вискозиметры и плотномеры обладают чувствительностью, необходимой для применения, и надежностью, необходимой для работы в суровых условиях эксплуатации. Стабильные результаты – даже при неблагоприятных условиях потока. Никакого влияния перепада давления или скорости потока. Он одинаково хорошо подходит для измерений контроля качества в лаборатории. Нет необходимости изменять какой-либо компонент или параметр для измерения во всем диапазоне.

Предлагаемые продукты для применения

- Широкий диапазон вязкости - контроль всего процесса

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Герметичные, все смачиваемые детали из нержавеющей стали 316L

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие технологические линии

- Легко чистится, не требует обслуживания или перенастройки

- Единый прибор для измерения технологической плотности, вязкости и температуры

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Цельнометаллическая конструкция (нержавеющая сталь 316L)

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие трубы

- Легко чистится, не требует обслуживания или перенастройки