Введение

Литье по выплавляемым моделям сегодня является одним из самых популярных методов производства металлических деталей. Процесс литья по выплавляемым моделям, также называемый процессом литья по выплавляемым моделям, относительно прост, что обеспечивает высокую производительность при сохранении постоянной точности размеров. Детали, которые обычно изготавливаются методом литья по выплавляемым моделям, включают детали со сложной геометрией, такие как лопасти турбин или компоненты огнестрельного оружия. Также широко распространены высокотемпературные приложения, в том числе детали для нефтегазовой, автомобильной, авиационной и военной промышленности. Вилки трансмиссии теперь производятся методом литья по выплавляемым моделям вместо ковки и сложной обработки. Он предлагает снижение веса, меньшее количество механической обработки, улучшенное время доставки и более низкие затраты на хранение запасов.

Размер мирового рынка инвестиционного кастинга в 14.35 оценивается в 2018 млрд. Долл. США, и ожидается, что он будет расти в среднем на 4.6% до 2025, согласно отчету исследования рынка Исследование Grand View, Существует множество областей применения, в которых в основном используются инвестиционные отливки - эти компоненты используются в аэрокосмической, энергетической, огнестрельной, автомобильной, военной, коммерческой, пищевой, нефтегазовой и энергетической промышленности. Увеличение проникновения инвестиционных отливок в производство передовых компонентов, таких как компрессор, детали двигателя, компоненты коробки передач и другие, вероятно, еще больше увеличит спрос на рынке.

Несмотря на огромные области применения и умеренный спрос со стороны секторов конечного использования, эта отрасль сталкивается с проблемами, связанными с эффективностью, сроками и использованием производственных мощностей. Лидеры отрасли движутся к внедрению более передовых технологий, таких как автоматизация, промышленный Интернет вещей (IIoT) и методы моделирования. Автоматизация процессов литья по выплавляемым моделям помогает производителям сократить сроки поставки, повысить загрузку производственных мощностей и оптимизировать эффективность.

Применение

Литье по выплавляемым моделям - это производственный процесс, при котором восковая модель покрывается тугоплавким керамическим материалом. Как только керамический материал затвердел, его внутренняя геометрия принимает форму отливки. Воск расплавляется, и расплавленный металл заливается в полость, в которой находился рисунок воска. Металл затвердевает внутри керамической формы, а затем металлический корпус разрушается.

Покрытие из огнеупорного керамического материала (керамические суспензии) может быть сделано в одном или нескольких этапах, причем последний часто включает в себя первый этап инкапсулирующего с высокой точностью управлением покрытью толщины и плотности. Части подложки могут быть постоянными или удаляемыми после нанесения покрытия и затвердевания, чтобы оставить покрытие в качестве отдельно стоящей детали (литье по выплавляемым моделям). Сложная геометрия поверхности подложки и внутренние повторяющиеся поверхности могут быть контролируемым образом покрыты. Керамическое литье ставит особые задачи по достижению надежных характеристик шлама и их надежному измерению, включая измерение вязкости как таковое и в качестве индикатора других характеристик. После нанесения покрытия керамические детали обжигаются для достижения максимальной прочности, размеров и морфологии в качестве готовых изделий. Выходы используемых продуктов зависят от надежного покрытия.

Качество керамической оболочки зависит от состава пульпы и процесса, из которого она изготовлена. Типичные ингредиенты в суспензии для литья по выплавляемым моделям включают: коллоидный диоксид кремния, воду и / или полимеры, смачивающие агенты, антипенные агенты и огнеупорные муки. Все эти ингредиенты играют важную роль в поведении суспензии и результирующих свойствах оболочки. Сырье (огнеупор, связующее, смачивающий агент и пеногаситель), используемое для приготовления суспензии, играет важную роль в определении общих характеристик конечной керамической оболочки. Подходящий выбор керамических материалов может привести к гладкой поверхности и высокой точности металлических отливок.

Вязкость суспензии

Хорошая композиция суспензии сама по себе не может гарантировать получение гладкой и бездефектной оболочки, если суспензия приготовлена ненадлежащим образом. Методологии контроля для жидкого навоза значительно различаются в зависимости от литейных линий и требуемых спецификаций. Целью приготовления суспензии является получение стабильных суспензий, которые должны соответствовать заданному набору параметров суспензии. Чтобы считаться стабильными, суспензии должны быть тщательно перемешаны и их значения вязкости должны быть стабильными.

Контроль суспензии является одной из наиболее важных операций процесса литья по выплавляемым моделям, причем вязкость суспензии является критическим параметром. Вязкость суспензии является измерением характеристик потока суспензии и является одним из наиболее широко используемых контрольных испытаний в промышленности. Ключевыми моментами того, как вязкость суспензии является критической в процессе литья по выплавляемым моделям, являются следующие:

- Вязкость суспензии зависит от состава (отношение наполнителя к связующему), а также от времени старения и является важным показателем стабильность суспензии, Это первоначально высоко, когда жидкие растворы смешаны; однако, поскольку перемешивание продолжается, огнеупорный материал смачивается, а воздух выпускается, вязкость уменьшается и асимптотически приближается к стабильному значению.

- Чистота поверхности будет важной характеристикой отливки, поэтому качество поверхности керамической оболочки для литья под давлением из металлических сплавов должно быть адекватным. Отделка поверхности сильно зависит от вязкости основной суспензии и общей стабильности смеси суспензии.

- Вязкость является эффективным показателем Распределение частиц по размерам суспензии Изменения распределения частиц керамической муки (порошка) по размеру могут влиять на свойства суспензии, включая плотность суспензии, реологию и толщину покрытия. Свойства оболочки, которые могут быть затронуты проницаемость, тепловые характеристики, толщина, покрытие и прочность. Для критически важных применений, таких как литье титана и DS/SC, контроль размера частиц может означать разницу между успехом и неудачей. Непрерывный контроль вязкостиoring и внесение необходимых корректировок в суспензию имеет важное значение для достижения правильных свойств керамической оболочки и, в конечном итоге, отливок по выплавляемым моделям.

- Постоянный контроль процесса важен для достижения цели прочность на изгиб инвестиционной оболочки. Увеличение вязкости суспензии увеличивает прочность на изгиб инвестиционной оболочки, но уменьшается за пределы предельной вязкости. Это может быть связанно с большим содержанием огнеупорных мук для данного содержания связующего.

- Выбор любого огнеупорного наполнителя для изготовления оболочки зависит от множества факторов, которые могут повлиять на свойства паковочной суспензии, оболочки и отливки, а также на экономичность процесса. Обычно цирконовая мука используется в качестве основного суспензионного материала в процессе литья по выплавляемым моделям керамических оболочек, но она очень дорогая. Поэтому постоянный мониторингoring и контроль вязкости могут снизить затраты на процессы за счет значительной экономии материалов, уменьшения использования растворителей и оптимального использования энергии в процессе смешивания.

- Соответствующая вязкость суспензии должна поддерживаться на уровне избежать проблем с оболочкой такие как взлом Первичный слой должен выдерживать давление от расширяющегося воска, так как он нагревается на этапе удаления воска, а также выдерживать трудности обработки в процессе строительства оболочки.

Вязкость суспензии является важным параметром конструкции, и очень важно обеспечить, чтобы он оставался в заданном диапазоне на всем этапе нанесения покрытия, чтобы обеспечить однородную толщину покрытия и желаемые свойства оболочки. Когда вязкость колеблется вне спецификации, покрытие из керамической суспензии будет неравномерным, что в конечном итоге приведет к низкому качеству и повлияет на свойства инвестиционной оболочки. Свойства оболочки, на которые может влиять вязкость суспензии, включают шероховатость поверхности, теплопроводность, химическую реактивность, проницаемость и прочность оболочки. Высоковязкие растворы для покрытий приводят к липкости и затрудняют перенос на подложку, тогда как низкая вязкость делает ее более подвижной и трудной для контроля, а также приводит к увеличению использования растворителя. Вязкость увеличивается, когда она не обрабатывается, и уменьшается, когда существует постоянное прилагаемое усилие. Сильная корреляция между температурой и вязкостью суспензии позволяет предположить, что колебания температуры могут оказать сильное влияние на вязкость и, следовательно, процесс нанесения покрытия в целом.

Поэтому для того, чтобы иметь однородное покрытие и чтобы не тратить материалы и оптимизировать использование энергии, крайне желательно, чтобы вязкость суспензии автоматически регулировалась до практически постоянного значения. Мониторинг вязкости в режиме реального времениoring И контроль в процессе нанесения покрытия необходимо улучшить производительность и сократить расходы практически в каждом процессе нанесения покрытий литья по выплавляемым моделям. Операторы процесса осознают необходимость использования вискозиметра, который контролирует вязкость и температуру и может использовать вязкость с температурной компенсацией в качестве ключевой переменной процесса, чтобы обеспечить согласованность и снизить показатели брака для окончательных отливок.

рН раствора и его влияние на риск гелеобразования

В процессе нанесения покрытия суспензия поддерживается при постоянной вязкости с протеканием гелевой реакции. Это достигается добавлением избытка воды, так что содержание кремнезема снижается. Фактически, разбавление означает, что частицы диоксида кремния находятся дальше друг от друга и, следовательно, взаимодействуют реже, и сохраняется степень стабильности. Однако постоянно уменьшающееся содержание диоксида кремния и увеличение вязкости связующего никогда не являются хорошими вещами, и в конечном итоге суспензия либо теряет свою связывающую способность из-за уменьшения количества диоксида кремния, либо плохие характеристики текучести приводят к плохой конструкции оболочки, что приводит к дефектам отливки.

Понижение рН уменьшает силы отталкивания, которые удерживают коллоидные частицы друг от друга и могут вызвать столкновение частиц и их гелеобразование, поэтому рН суспензий является критическим и ключевым фактором, определяющим качество суспензии. Как правило, когда pH суспензии приближается к своему минимальному или максимальному рекомендуемому пределу, суспензия находится на большем риск гелеобразования. Огнеупорные материалы, воски и вода могут содержать компоненты, снижающие pH суспензий. Рост микробов также снижает pH суспензий. С микробами можно бороться с помощью добавок биоцидов, тогда как выбор восков и огнеупорных материалов контролировать не так легко. Уровень pH суспензий можно повысить путем добавления разбавленного гидроксида аммония и триэтаноламина. Поэтому постоянный мониторингoring а контроль значения pH посредством регулирования суспензии с обратной связью может снизить риск гелеобразования.

Зачем контролировать вязкость (и pH)oring & контроль имеет решающее значение в процессе нанесения жидкого покрытия при литье по выплавляемым моделям?

Широкими и значительными преимуществами управления вязкостью и pH в процессе нанесения суспензии при литье по выплавляемым моделям являются:

- Инвестиционная оболочка и качество отливки: Инвестиционные оболочки должны соответствовать спецификациям готовой продукции, и контроль процесса имеет решающее значение для достижения того же. Изменение вязкости приводит к значительному изменению качества покрытия. Качество поверхности сильно зависит от вязкости первичного раствора и общей стабильности смеси раствора. Линейный контроль вязкостиoring и контроль могут помочь добиться необходимого качества покрытия.

- Уменьшить дефекты: Контроль вязкости может помочь уменьшить частоту ошибок в процессе нанесения покрытия - прилипание и растрескивание, двойникование, отслоение, раскалывание, растрескивание, шероховатость, образование пузырей, перекрытие и эрозия поверхности, а также снижение плохих характеристик потока, которые приводят к плохой сборке оболочки, что приводит к дефектам литья.

- Лучшая доходность: Обеспечение согласованности на протяжении всего процесса нанесения покрытия значительно снижает показатели брака, экономя затраты и время, а также способствует непрерывным процессам литья. Методы автономных измерений утомительны и ненадежны, и влекут за собой огромные задержки в производственном процессе, помимо высоких затрат на персонал для отбора проб и проведения испытаний.

- Правильные свойства: Низкое качество покрытия может отрицательно повлиять на желательные свойства инвестиционных оболочек - шероховатость поверхности, теплопроводность, химическая реакционная способность, проницаемость и прочность оболочки, в свою очередь влияющие на качество отливок. Все эти свойства зависят от того, насколько хорошо контролируется процесс нанесения покрытия, поэтому контроль вязкости имеет решающее значение.

- Эффективные процессы: Автоматизация в измерении вязкости и pH и контроль в процессах литья по выплавляемым моделям может помочь производителям сократить время выполнения заказа, увеличить загрузку и оптимизировать эффективность

- Стоимость: Покрытие с неправильной вязкостью наносит вред не только качеству. Плохое управление вязкостью увеличивает использование порошка, связующего вещества и растворителей, что влияет на размер прибыли. Непрерывные измерения вязкости во время процесса смешивания могут обеспечить однородность, оптимизировать использование энергии и сократить использование растворителя.

- Отходы: Материалы, забракованные из-за низкого качества, могут быть уменьшены при надлежащем управлении вязкостью.

- Эффективность: Устранение ручного контроля вязкости освобождает время операторов и позволяет им сосредоточиться на других задачах.

- Экологичность: Снижение использования пигмента и растворителя полезно для окружающей среды.

- Соответствие нормативным требованиям: Глобальные и национальные правила определяют общие свойства инвестиционных отливок. Невыполнение обязательств из-за различий в производстве может привести к значительным убыткам и потере клиентов, кроме обязательств, возникающих из-за дефектного изготовления в процессе производства.

Чтобы обеспечить стабильно высокое качество и однородность покрытия, изменение вязкости по всему технологическому потоку отслеживается в режиме реального времени, выполняя измерения от базовой линии, а не просто измеряя абсолютные значения, и корректируя вязкость путем подбора растворителей и компенсации температуры. поддерживать весь процесс нанесения покрытия в заданных пределах. С непрерывным онлайн-мониторингом вязкостиoring, начальное образование оболочки можно контролировать более эффективно, что значительно улучшает металлургические свойства конечного продукта.

Проблемы процесса

Операторы на рынке отливок признают необходимость контроля вязкости, но проведение этих измерений вне лаборатории на протяжении многих лет вызывало трудности у инженеров-технологов и отделов качества. Существующие лабораторные вискозиметры не имеют большого значения в технологических средах, поскольку на вязкость напрямую влияют температура, скорость сдвига и другие переменные, которые в автономном режиме сильно отличаются от того, что они имеют в линии. Обычные методы контроля вязкости покрытия из суспензии оказались неадекватными даже в тех случаях, когда допускается широкий разброс вязкости.

Традиционно операторы в отрасли литья по выплавляемым моделям измеряли вязкость шлама с помощью стакана Zahn. Измерение указывается как время, прошедшее для того, чтобы объем стакана прошел через отверстие в дне стакана. Конечная точка теста должна быть выбрана так, чтобы она была последовательной от теста к тесту. Процедура грязная и отнимает много времени. Он неточный, непоследовательный и неповторяемый даже с опытным оператором. В процессе непрерывного литья интервальная выборка вызывает чрезмерные задержки. Вязкость суспензии не может быть скорректирована в режиме реального времени. Кроме того, различные контейнеры, содержащие жидкий раствор, открыты; Из-за изменений температуры окружающей среды, влажности и других факторов, таких как температура, сухой климат, растворители, вероятно, будут летучими, поэтому метод измерения вязкости на чашках становится неэффективным.

Вязкость и другие характеристики, связанные с ней (например, скорость сдвига и массовый процент твердых частиц), меняются в зависимости от глубины в резервуаре, содержащем значительные количества керамической суспензии, условий движения суспензии (обычно индуцируемых для поддержания однородности), захвата литыми деталями и пополнения или корректировки. Существует несколько подходов к измерению вязкости в режиме онлайн с помощью измерительных щупов, вставленных в ванну для разливки на различных глубинах, но они подвержены дрейфам и ошибкам в ходе операций разливки, а некоторым может потребоваться частое удаление, очистка или замена, время простоя и повторная калибровка. зондов и инструментов. Некоторые зонды могут быть очищены на месте, но могут быть неисправны из-за воздействия нежелательного и переменного покрытия элементов преобразователя.

Rheonics' Решения

Автоматизированное поточное измерение и контроль вязкости имеет решающее значение для контроля состава покрытия и вязкости нанесения. Rheonics предлагает следующие решения на основе сбалансированного крутильного резонатора для управления процессом и оптимизации процесса нанесения покрытия:

- Онлайн Вязкость измерения: Rheonics" SRV Это линейное устройство для измерения вязкости с широким диапазоном измерений со встроенной системой измерения температуры жидкости, способное в реальном времени обнаруживать изменения вязкости в любом технологическом потоке.

- Онлайн Вязкость и плотность измерения: Rheonics" SRD это встроенный прибор для одновременного измерения плотности и вязкости со встроенным измерением температуры жидкости. Если измерение плотности важно для вашей работы, SRD - это лучший датчик для удовлетворения ваших потребностей, с эксплуатационными возможностями, аналогичными SRV, и точными измерениями плотности.

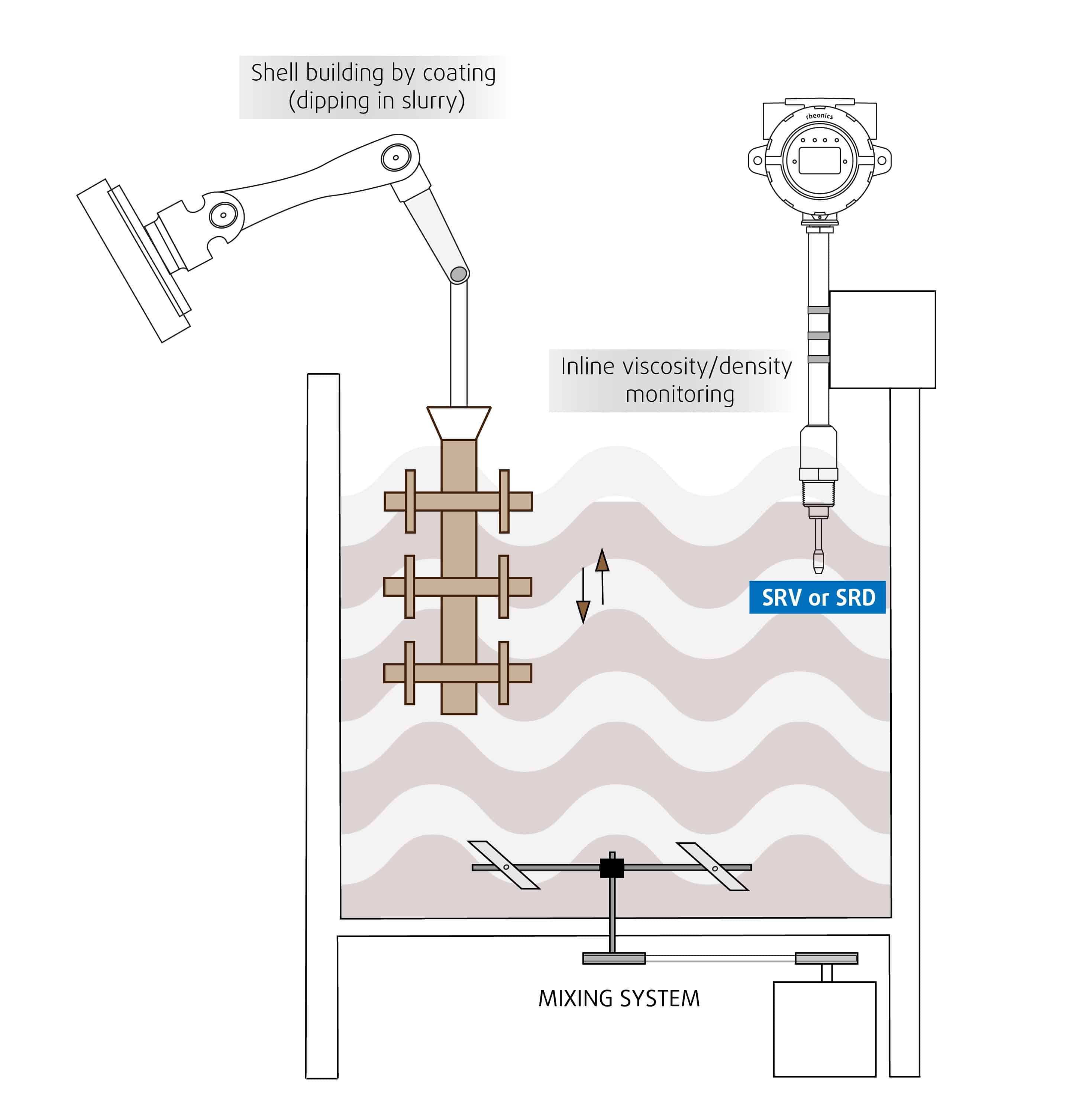

Датчик герметичен, поэтому на его характеристики не влияют турбулентность и неоднородность жидкости. Автоматическое измерение вязкости в режиме онлайн с помощью SRV или SRD исключает вариации в отборе проб и лабораторных методах. Датчик устанавливается либо в ведре для покрытия, либо в линии, по которой покрытие перекачивается в аппликатор, непрерывно измеряя вязкость разработанной системы (и плотность в случае SRD). Стабильность покрытия достигается за счет автоматизации системы дозирования с помощью контроллера процесса на основе измерений вязкости и температуры в реальном времени. Использование SRV / SRD в технологической линии покрытия повышает эффективность переноса покрытия, улучшая производительность, рентабельность и экологические / нормативные цели. Датчики имеют компактный форм-фактор для простой установки OEM и модернизации. Они не требуют обслуживания или изменения конфигурации. Датчики обеспечивают точные, воспроизводимые результаты независимо от того, как и где они установлены, без необходимости использования специальных камер, резиновых уплотнений или механической защиты. При отсутствии расходных материалов SRV и SRD чрезвычайно просты в эксплуатации и не требуют обслуживания.

Rheonics предлагает встроенный автономный монитор вязкости и pHoring и система управления. Rheonics Сларри Монитoring В системе управления используются встроенные вискозиметры со встроенными датчиками pH для мониторинга вязкости и pH суспензии в режиме реального времени. Клапаны растворителя и добавок используются для добавления правильной дозы и обеспечения абсолютного контроля характеристик раствора на протяжении всего процесса смешивания и нанесения покрытия.

Rheonics' Преимущество

Компактный форм-фактор, нет движущихся частей и не требует обслуживания

RheonicsSRV и SRD имеют очень малый форм-фактор, что упрощает установку OEM и модернизацию. Они обеспечивают легкую интеграцию в любой технологический поток. Их легко чистить, они не требуют обслуживания или изменения конфигурации. Их небольшая занимаемая площадь обеспечивает простую установку в линию, позволяя избежать необходимости в дополнительном пространстве или адаптере на устройстве для нанесения покрытий.

Высокая стабильность и нечувствительность к условиям монтажа: возможна любая конфигурация

Rheonics В SRV и SRD используется уникальный запатентованный коаксиальный резонатор, в котором два конца датчиков закручиваются в противоположных направлениях, компенсируя реактивные моменты при их монтаже и, следовательно, делая их совершенно нечувствительными к условиям монтажа и расходам. Эти датчики легко справляются с регулярными перемещениями. Чувствительный элемент находится непосредственно в жидкости, поэтому специальный корпус или защитная клетка не требуются.

Мгновенное получение точных данных об условиях - полный обзор системы и прогнозирующий контроль

RheonicsПрограммное обеспечение является мощным, интуитивно понятным и удобным в использовании. Вязкость в реальном времени можно отслеживать на компьютере. Управление несколькими датчиками, разбросанными по заводскому цеху, осуществляется с единой панели управления. Отсутствие влияния пульсации давления от перекачки на работу датчика или точность измерений. Кроме того, датчик нечувствителен к вибрациям или электрическим шумам от внешнего оборудования.

Простая установка и не требует перенастройки / перекалибровки

Замените датчики без замены или перепрограммирования электроники с минимальной модификацией оборудования и стоимостью внедрения.

Вставные замены для датчика и электроники без каких-либо обновлений встроенного программного обеспечения или изменений коэффициента калибровки.

Простой монтаж. Ввинчивается в линейные фитинги с резьбой ¾ ”NPT или фланцевые соединения.

Никаких палат, O-ring уплотнители или прокладки.

Легко снимается для очистки или осмотра.

SRV доступен с фланцем, гигиенический и гигиенический по DIN 11851. tri-clamp соединение для облегчения монтажа и демонтажа.

Низкое энергопотребление

Источник питания постоянного тока 24V с потреблением тока менее 0.1 A при нормальной работе (менее 3W)

Быстрое время отклика и температурная компенсация вязкости

Сверхбыстрая и надежная электроника в сочетании с комплексными вычислительными моделями позволяют Rheonics устройства одни из самых быстрых и точных в отрасли. SRV и SRD обеспечивают точные измерения вязкости (и плотности для SRD) в режиме реального времени каждую секунду, и на них не влияют изменения расхода!

Широкие операционные возможности

Rheonics'приборы созданы для проведения измерений в самых сложных условиях. SRV имеет самый широкий на рынке рабочий диапазон поточных технологических вискозиметров:

- Диапазон давления до 5000 фунтов на квадратный дюйм и выше

- Диапазон температур от -40 до 300 ° C

- Диапазон вязкости: от 0.5 сП до 50,000 + сП

SRD: один инструмент, тройная функция - Вязкость, температура и плотность

Rheonics" SRD это уникальный продукт, который заменяет три различных прибора для измерения вязкости, плотности и температуры. Это устраняет сложность совмещения трех разных инструментов и обеспечивает чрезвычайно точные и повторяемые измерения в самых суровых условиях.

Добиться нужного качества шерсти, сократить расходы и повысить производительность

Интегрируйте SRV / SRD в технологическую линию и обеспечьте однородность и постоянство в течение всего процесса нанесения покрытия. Достигайте постоянного качества суспензии, не беспокоясь об изменениях pH. SRV (и SRD) постоянно отслеживает и контролирует вязкость (и плотность в случае SRD) и предотвращает чрезмерное использование дорогих пигментов и растворителей. Надежное и автоматическое управление гарантирует, что процессы работают быстрее и экономит время операторов. Оптимизируйте процесс нанесения покрытия с помощью SRV и получите меньше брака, меньше отходов, меньше жалоб клиентов, меньше отключений пресса и экономию затрат на материалы. И, в конце концов, это способствует улучшению результатов и улучшению окружающей среды!

Чистый на месте (CIP)

SRV (и SRD) контролируют очистку чернильных линий с помощью monit.oring вязкость (и плотность) растворителя на этапе очистки. Любой небольшой остаток обнаруживается датчиком, что позволяет оператору решить, является ли линия чистой по назначению. В качестве альтернативы SRV предоставляет информацию автоматизированной системе очистки, чтобы обеспечить полную и повторяемую очистку между проходами. Сенсорные зонды не подвержены никакому воздействию и дают повторяемые результаты даже в самых суровых условиях.

Превосходный дизайн датчика и технология

Сложная запатентованная электроника третьего поколения управляет этими датчиками и оценивает их реакцию. SRV и SRD доступны со стандартными технологическими соединениями, такими как ¾ дюйма NPT и 3 дюйм. Tri-clamp позволяет операторам заменить существующий датчик температуры в технологической линии на SRV/SRD, предоставляя ценную и полезную информацию о технологической жидкости, такую как вязкость, помимо точного измерения температуры с помощью встроенного датчика Pt1000 (доступен стандарт DIN EN 60751, класс AA, A, B) .

Экологичность

Сократите использование ЛОС (летучих органических соединений) в вашем процессе, сократив энергию, необходимую для его восстановления или затраты на утилизацию. Производить умные, экономя при этом расходы, обеспечивая высокое качество и защиту окружающей среды.

Электроника построена в соответствии с вашими потребностями

Электроника датчика, имеющаяся как во взрывозащищенном корпусе преобразователя, так и на DIN-рейке малого форм-фактора, обеспечивает простую интеграцию в технологические трубопроводы и внутри шкафов с оборудованием.

Простота интеграции

Многочисленные аналоговые и цифровые методы связи, реализованные в электронике датчика, делают подключение к промышленному ПЛК и системам управления простым и понятным.

Соответствие ATEX и IECEx

Rheonics предлагает искробезопасные датчики, сертифицированные ATEX и IECEx для использования в опасных средах. Эти датчики соответствуют основным требованиям по охране труда и технике безопасности, касающимся проектирования и изготовления оборудования и защитных систем, предназначенных для использования в потенциально взрывоопасных средах.

Сертификаты искробезопасности и взрывобезопасности, выданные Rheonics также позволяет настраивать существующий датчик, позволяя нашим клиентам избежать времени и затрат, связанных с поиском и тестированием альтернативы. Пользовательские датчики могут быть предоставлены для приложений, требующих от одного до тысяч единиц; со сроками выполнения недель, а не месяцев.

Реализация

Непосредственно установите датчик в технологический поток, чтобы выполнять измерения вязкости и плотности в реальном времени. Обводная линия не требуется: датчик может быть погружен в линию. Скорость потока и вибрации не влияют на стабильность и точность измерения. Оптимизируйте смешивание суспензии и характеристики покрытия во время строительства оболочки путем проведения повторяющихся, последовательных и последовательных испытаний жидкости.

SRV / SRD в резервуарах для смешивания керамической суспензии во время смешивания и нанесения покрытия для строительства оболочки - Схема с возможным местом установки датчика

Обновления приложений — от Rheonics Блог

Rheonics Техническая сессия и стенд на WCIC Expo, Институт литья по выплавляемым моделям – август 2022 г., Анахайм, Калифорния, США.

Тема Контроль вязкости для стабильного образования литейной оболочки Дата и время 22 августа 2022 г., 13:30–14:00, Анахайм, Калифорния,…

Rheonics Технический вебинар – ICI (Институт литья по выплавляемым моделям) – Foundry 4.0 – Высококачественное, бездефектное, эффективное строительство корпуса

Тема Foundry 4.0 – Высококачественное, бездефектное и эффективное изготовление корпусов требует мониторинга вязкости в режиме реального времени.oring и контроль керамических суспензий Дата…

Возможности ИНКАСТ Rheonics – «Foundry 4.0 – Для интеллектуального прецизионного литья необходим контроль вязкости керамических суспензий»

Журнал, посвященный индустрии литья по выплавляемым моделям - INCAST Mag (https://www.investmentcasting.org/current-issue.html) публикует тематическую статью, посвященную Rheonics линейный вискозиметр SRV и…

Умные литейные предприятия - движущие силы принятия литейщиками Индустрии 4.0 и цифровизации

Многие параметры могут изменить качество керамической суспензии при литье по выплавляемым моделям для разных партий - колебания температуры и влажности, смесительное оборудование…

Rheonics теперь является членом Института литья по выплавляемым моделям.

Мы рады сообщить вам, что теперь мы являемся членами Института инвестиционного литья! Как члены ICI,…

Rheonics Выбор инструмента

Rheonics разрабатывает, производит и продает инновационные датчики и средства мониторинга жидкостей.oring системы. Точность, созданная в Швейцарии, RheonicsЛинейные вискозиметры и плотномеры обладают чувствительностью, необходимой для применения, и надежностью, необходимой для работы в суровых условиях эксплуатации. Стабильные результаты – даже при неблагоприятных условиях потока. Никакого влияния перепада давления или скорости потока. Он одинаково хорошо подходит для измерений контроля качества в лаборатории. Нет необходимости изменять какой-либо компонент или параметр для измерения во всем диапазоне.

Предлагаемые продукты для применения

- Широкий диапазон вязкости - контроль всего процесса

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Герметичные, все смачиваемые детали из нержавеющей стали 316L

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие технологические линии

- Легко чистится, не требует обслуживания или перенастройки

- Единый прибор для измерения технологической плотности, вязкости и температуры

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Цельнометаллическая конструкция (нержавеющая сталь 316L)

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие трубы

- Легко чистится, не требует обслуживания или перенастройки