Ключевые способы измерения и управления вязкостью и плотностью, которые играют центральную роль на этапах производства смазочного масла, следующие:

- Точные операции смешивания и встроенный контроль качества

- Составление и разработка новых смазочных материалов

- Встроенное тестирование

Введение

Сегодняшний рынок смазочных масел предъявляет все более строгие требования к качеству продукции. Помимо автомобильной промышленности, химической, строительной, текстильной, инфраструктуры, сельского хозяйства, горнодобывающей промышленности и бурения нефтяных скважин, строительства, стали и цемента, ветроэнергетики, морской, аэрокосмической промышленности и энергетики для моторного масла, гидравлического масла, троса и подшипников используются ключевые области применения, в которых широко используются смазочные материалы. В строительной отрасли смазочные материалы в основном используются в землеройном оборудовании из-за их противоизносных характеристик, отличной смазывающей способности и устойчивости к коррозии. Смазочные материалы также используются в качестве гидравлических жидкостей в сталелитейной промышленности для различного оборудования, включая доменные печи, подшипники, шкивные краны, лифты и двигатели, среди прочего. Кроме того, смазочные материалы используются в моторных маслах для тяжелых условий эксплуатации, в маслах для мостов и трансмиссий, а также в консистентных смазках.

Количество и сложность составов постоянно увеличивается. Помимо требований к маневренности производства, завод по производству смазочных масел (LOBP) должен противостоять маржинальному давлению высококонкурентного рынка смазочных материалов. Многие клиенты теперь хотят, чтобы поставки выполнялись по требованию и в более короткие сроки. Это означает, что предприятиям по смешиванию смазочных материалов может потребоваться производство меньших партий. Достижение целевых показателей качества может быть затруднено из-за плохого контроля процесса, человеческой ошибки, перекрестного загрязнения или изменчивости сырья. Первостепенное значение имеет способность завода по производству смазочных материалов обеспечивать максимальную производительность оборудования, каждый раз получать смеси, соответствующие спецификации, и сохранять гибкость, позволяющую реагировать на меняющиеся требования рынка.

Что такое смешивание смазочного масла?

Процесс производства готовых смазочных материалов из базовых масел и присадок неизменно описывается как смешивание масел, а не как производство масла, потому что не происходит значительной химической реакции, а смешивание основывается преимущественно на операции смешивания. Тем не менее, рентабельная работа современного смесительного завода критически важна для общего процесса поставки потребителям правильных смазочных материалов надлежащего качества и рабочих характеристик. Смешивание смазочных материалов может быть относительно простым; эксплуатация смесительного завода, конечно же, нет.

Анализ рынка и промышленные приложения

Согласно новому отчету Grand View Research, Inc., к 166 году объем мирового рынка смазочных материалов прогнозируется на уровне 2025 миллиардов долларов США. Ожидается, что в течение прогнозируемого периода он будет расти со среднегодовым темпом роста 3.7%. Стремительно растущие продажи автомобилей, в первую очередь в таких странах, как Индия, Китай, США и Бразилия, являются движущей силой роста.

Сегментация смазочных материалов по применению и некоторые примеры:

- Автомобильные смазочные материалы - моторные масла, трансмиссионные масла, трансмиссионные жидкости.

- Промышленные смазочные материалы - гидравлические масла, компрессорные масла, трансмиссионные масла.

- Жидкости для металлообработки - смазочно-охлаждающие жидкости, масла для электроэрозионных станков, масла для прессов и прокатных станков.

- Консистентные смазки - для роликовых подшипников, высокотемпературные смазки, смазки для зубчатых муфт, биоразлагаемые консистентные смазки.

- Судовые смазочные материалы - моторные масла для поршневых двигателей, системные масла, цилиндровые масла.

- Промышленные и частные моторные масла - для дизельных двигателей, для газовых двигателей, для двигателей на тяжелом топливе

Сегментация по продуктам:

- Смазки на основе минеральных масел

- Синтетические смазки

- Смазки на биологической основе

Применение

Какие проблемы возникают, если вязкость смазочного материала слишком высокая или слишком низкая?

Если вязкость смазочного материала слишком высокая, смазка может иметь проблемы с текучестью. Это может привести к:

- Больше трения и больше тепла, что

- ускоряет процесс окисления, сокращая срок службы смазки;

- способствует образованию нагара и нагара; а также

- увеличивает потребление энергии, поскольку может потребоваться больше энергии для преодоления чрезмерного нагрева и поддержания работы системы в соответствующем температурном диапазоне

- Повышенный износ, который может привести к увеличению времени простоя на ремонт и сокращению срока службы компонентов.

- Плохая прокачиваемость при холодном пуске, повышающая риск повреждения оборудования или выхода из строя при запуске.

- Плохое пенообразование и плохая деэмульгируемость (водоотделение)

Если вязкость смазки слишком низкая, жидкость может недостаточно покрыть и защитить детали, как предполагалось. Последствия могут включать:

- Чрезмерный износ, приводящий к частому ремонту / замене компонентов

- Повышенное трение и нагрев, способствующие более быстрому окислению, увеличению образования нагара и шлама, а также более высокому потреблению энергии.

- Повышенная уязвимость к повреждению или отказу компонентов, особенно при высоких температурах, высоких нагрузках и низких скоростях

- Повышенная восприимчивость к загрязнению частицами

Надежное и точное измерение вязкости в суровых условиях процесса (тиражируемое в ходе испытаний) необходимо для обеспечения конечного качества смазочных материалов при производстве и заливке смазочных масел. Только повторяемое и точное измерение вязкости во время производства продукта гарантирует стабильное качество продукта и экономит время производства.

Где измерения вязкости добавляют ценность в цепочке?

Производство смазочного масла: смешивание

В базовое масло добавляются различные присадки для улучшения его свойств и создания смазочного масла. Масло смешано с присадками, чтобы придать ему желаемые физические свойства (например, способность выдерживать низкие температуры). Выбор присадок осуществляется в соответствии с желаемыми характеристиками смазочного масла. Для производства любого смазочного масла в основном используются 3 вида сырья:

- Базовое масло

- Добавки

- Улучшитель индекса вязкости (модификатор вязкости)

На этом этапе смазочное масло подвергается различным тестам контроля качества, которые оценивают его вязкость.

Смешивание смазочных материалов может показаться относительно простым. Однако необходимо учитывать две основные проблемы:

- Избегайте необходимости повторного смешивания или исправления смеси, не соответствующей спецификации

- Минимизация добычи некондиционной нефти

Ручные операции смешивания при производстве смазочных материалов создают серьезные проблемы в повседневных операциях, таких как: длительное время технологического процесса, низкая гибкость управления рецептами и частое вмешательство оператора. Эти проблемы были напрямую связаны с производительностью, прибыльностью и безопасностью работы на заводе смазочных материалов.

Составление и разработка новой промышленной смазки

Общая методология разработки нового или улучшенного промышленного смазочного материала по существу такая же, как и для автомобильного моторного масла, с некоторыми отличиями. Это по-прежнему дорого и требует много времени. Выбрать наиболее подходящие базовые масла и присадки обычно относительно легко.

После того, как был выбран первоначальный «наиболее вероятный» состав, первым делом нужно протестировать его с помощью простых и недорогих лабораторных тестов. Большое количество тестов на вязкость и плотность становится важным для оценки физических или химических свойств смазочных материалов. Испытания физических свойств включают вязкость при низких температурах, вязкость при высоких температурах и плотность (удельный вес). Способность инженеров по разработке рецептур автоматически пропускать эти прототипы смешанных образцов через полный температурный цикл имеет жизненно важное значение для оценки сильных и слабых сторон образцов.

Контроль качества

Для большинства применений смазочных масел требуется, чтобы они не содержали смол, имели бледный цвет, не имели запаха и были стойкими к окислению. Для классификации и определения сорта смазочных масел используется более десятка физических и химических тестов. Общие физические тесты включают измерения вязкости, удельного веса и цвета, в то время как типичные химические тесты включают измерения температуры вспышки и воспламенения.

Вероятно, наиболее важным свойством смазочного масла является его вязкость. Фактор образования смазочной пленки как в толстой, так и в тонкой пленке, вязкость влияет на тепловыделение в подшипниках, цилиндрах и шестернях. Он также определяет легкость, с которой машины могут быть запущены в холодных условиях, и регулирует герметизирующий эффект масла и скорость расхода или потерь. Для любого оборудования первое, что необходимо для получения удовлетворительных результатов, - это использовать масло соответствующей вязкости, соответствующей условиям эксплуатации.

Для оценки свойств и характеристик базовых масел и присадок, используемых в качестве сырья для смешивания готовых смазочных материалов, требуются различные испытания на плотность и вязкость. Поскольку завод по производству смесей является еще одним звеном во всей цепочке поставок, способность персонала завода по производству смесей производить готовые смазочные материалы надлежащего качества частично зависит от способности поставщиков базовых масел и присадок поставлять сырье соответствующего качества.

- Для базовых масел стандартными методами измерения кинематической вязкости являются ASTM D445 и IP 71.

- Низкотемпературная вязкость при низком сдвиге важна для прогнозирования возможности «связывания воздуха» в моторных маслах после того, как автомобили находились при низких температурах в течение значительного периода времени. Считается, что метод Брукфилда ASTM D5133 коррелирует с этими проблемами, и рекомендуется проводить этот тест на новых составах масел. Однако это требует времени и не позволяет легко проводить испытания на большом количестве образцов, и поэтому не применимо для использования на заводах по смешиванию смазочных материалов. Для базовых масел низкотемпературные свойства текучести являются лучшим показателем их пригодности для использования в автомобильных моторных маслах, жидкостях для автоматических трансмиссий и некоторых трансмиссионных маслах и гидравлических маслах.

Встроенное тестирование

Смазочные материалы представляют собой сложные и тщательно разработанные жидкости, которые выполняют множество защитных и функциональных задач - обеспечивают гидродинамическую пленку между движущимися компонентами, включая отвод тепла, суспендирование загрязняющих веществ, нейтрализацию кислоты и предотвращение коррозии и т. Д. Смазочное масло в двигателях внутреннего сгорания подвергается различным деформациям в зависимости от качества топлива, условий окружающей среды и рабочих параметров, которые изменяют его физические и химические свойства и, в конечном итоге, разлагаются. Во избежание выхода из строя двигателя масло необходимо менять до того, как оно потеряет свои защитные свойства. В то же время ненужная замена масла нежелательна по экологическим и экономическим причинам. Чтобы оптимально спланировать интервалы замены масла, необходимо контролировать фактическое физическое и химическое состояние масла. Состояние моторного масла дает представление о фактическом состоянии двигателя и, таким образом, способствует раннему обнаружению возможных отказов двигателя.

Вязкость считается одним из наиболее важных параметров смазочных свойств масла и ее включения в оперативный мониторинг.oring системы были рекомендованы в нескольких исследованиях. Обычно химическое ухудшение качества масла (например, из-за окисления) связано с увеличением вязкости, тогда как механический износ («растрескивание» молекул органических цепей) и разжижение топлива приводят к снижению вязкости. Таким образом, знание вязкости в режиме реального времени дает значительные преимущества для измерения старения масла, проникновения загрязнений во время коммерческих операций и предотвращения начинающихся механических отказов из-за потери смазывающих свойств масла.

Проблемы традиционного мониторинга процессовoring и методы контроля качества

Смешивание и контроль качества

Отбор проб – это распространенный и традиционный метод контроля качества и мониторинга.oring процесс смешивания. Успех отбора проб во многом зависит от типа бутылей для проб и методов отбора проб – количества, точности, надежности и полезности данных, которые можно получить из пробы. Пробы базовых масел и присадок необходимо отбирать перед смешиванием, пробы смесей, возможно, придется брать во время смешивания, а пробы готовых продуктов необходимо будет брать после смешивания. Репрезентативная проба каждой партии смешанного смазочного материала должна быть взята для контроля технологического процесса, контроля качества и обеспечения качества. Очень важно, чтобы пробы отбирались во время работы оборудования (будь то смешивание или перекачивание), чтобы проба была репрезентативной для проводимого процесса. Этот метод требует много труда и времени и подвержен ошибкам и неточностям.

Встроенное тестирование

В обычной практике моторное масло заменяется с постоянным интервалом времени или пробега в соответствии с рекомендациями производителей смазочных масел или OEM-производителей. Этот метод замены масла не основан на реальном состоянии масла в конкретном двигателе и может быть заменен до истечения срока его полезного использования или после его истечения. Это неэкономично, так как это будет пустой тратой, а также испортит двигатель.

В каком-то смазочном монитореoring технологии, такие гибкие интервалы замены масла определяются путем постоянного контроляoring характеристики двигателя и параметры движения (например, пройденный путь, скорость и температура масла). Правильный интервал замены масла затем оценивается с помощью соответствующих алгоритмов, обрабатывающих эти параметры. Эти алгоритмы разрабатываются эмпирически посредством обширных полевых исследований. Алгоритмы в основном используют указанные параметры для косвенной оценки состояния масла. Эти методы не контролируют физические свойства смазочного материала напрямую, поэтому такие критические проблемы, как загрязнение топлива, можно не заметить. Чрезмерное загрязнение смазочного материала может привести к резким изменениям свойств смазочного материала, не позволяя смазочному материалу выполнять свои необходимые функции. Однако в идеале оценка состояния масла должна основываться исключительно на параметрах, измеренных непосредственно в самом масле.

Обычные механические и электромеханические вискозиметры, предназначенные в первую очередь для лабораторных измерений, трудно интегрировать в системы контроля и мониторинга.oring среда. Текущая методология тестирования в сторонних лабораториях не является оптимальной и дорогой из-за логистических проблем с доставкой и высоких постоянных затрат. В смазочной промышленности стандартный универсальный вискозиметр Saybolt является стандартным прибором для определения вязкости смазочных материалов при температуре от 70 до 210 градусов по Фаренгейту (от 21 до 99 градусов по Цельсию). Вязкость измеряется в секундах Say Bolt Universal, которые представляют собой время в секундах, необходимое для выливания 50 миллилитров масла из чашки вискозиметра Saybolt через калиброванное отверстие трубки при заданной температуре. Этот метод во многом зависит от опыта оператора, подвержен ошибкам и делает производство «точно в срок» все более трудным.

Почему измерение вязкости смеси смазочных масел осуществляется в режиме реального времени?oring И контроль качества важен?

Измерение вязкости в режиме реального времени для мониторинга смазочных смесей дает несколько мотивационных преимуществ с точки зрения затрат, защиты окружающей среды и логистики.oring & контроль качества. Автоматизация определения вязкости в смазочных материалах повышает гибкость и производительность процесса, обеспечивая своевременное выполнение требований.

Основные преимущества заключаются в следующем:

- Избегайте повторного смешивания для повышения производительности завода и во избежание задержек: По возможности следует избегать повторного смешивания. Повторное смешение означает использование дополнительной энергии (значительные затраты) и потенциальное снижение годовой мощности завода по смешиванию. Ребрендинг также может означать, что покупатель будет ждать доставки ключевого продукта. Автоматизированные системы смешивания с встроенным управлением вязкостью обеспечивают эффективный контроль качества сырья, устраняют необходимость в повторном смешивании и оптимизируют качество конечного смазочного масла.

- Снижение ручного вмешательства и операционных расходов: На заводе по смешиванию смазочных материалов эксплуатационные расходы в значительной степени возникают из-за ручного вмешательства (надзор и эксплуатация), необходимого в рутинных процессах. Время, необходимое для завершения смешивания, оказывает значительное влияние на эффективность и рентабельность установки для смешивания. Замена обычных устройств измерения вязкости прочными вискозиметрами делает контроль качества более простым и надежным.

- Сохраняйте контроль над процессом смешивания и добивайтесь оптимального времени смешивания для достижения наилучшего качества продукта и максимальной экономии затрат: Если смесь перемешивается слишком быстро, она может быть не полностью гомогенной (и не соответствовать спецификации), и время перемешивания придется увеличить. Если на перемешивание смеси уходит слишком много времени, энергия будет потрачена впустую (как на перемешивание, так и на нагрев), и оборудование для смешивания не будет доступно для следующей смеси. Поточные измерения вязкости в процессе смешивания смазочных материалов

- Логистические преимущества: Анализ вязкости смазки в режиме реального времени снизил бы количество проб, отправляемых в зарубежные лаборатории, и связанные с этим затраты. Непрерывные результаты анализа условий на месте также снизят трудозатраты / затраты на транспортировку и ошибку выборки.

- Более быстрое время отклика: Анализ вязкости на месте сократит / устранит задержку между отбором пробы и получением ответа из лаборатории.

- Точная информация: Истинная ценность анализа тенденций данных в реальном времени заключается в том, что он открывает окно в систему микширования. При встроенном тестировании мониторинг вязкости в реальном времени.oring Методы количественно определяют изменения физических свойств смазочного материала и дают более точные данные о состоянии масла, тем самым снижая расход масла и предоставляя средства для диагностики отказа компонентов.

- Окружающая среда: Использование масла можно максимизировать за счет онлайн-мониторинга.oring системы, что приводит к сокращению отходов, что полезно для окружающей среды.

Rheonics' Решения для контроля качества и обеспечения процессов нефтепереработки

Автоматизированное измерение вязкости в режиме реального времени имеет решающее значение для контроля состояния масла.oring. Rheonics предлагает следующие решения на основе сбалансированного крутильного резонатора для управления технологическими процессами и оптимизации мониторинга состояния моторного масла в режиме реального времени.oring:

- В очереди Вязкость измерения: Rheonics' СРВ Это линейное устройство для измерения вязкости широкого диапазона с встроенным измерением температуры жидкости, способное в реальном времени обнаруживать изменения вязкости в любом технологическом потоке.

- В очереди Вязкость и плотность измерения: Rheonics' СРД это встроенный прибор для одновременного измерения плотности и вязкости с измерением температуры встроенной жидкости. Если измерение плотности важно для вашей работы, SRD - это лучший датчик для удовлетворения ваших потребностей, с эксплуатационными возможностями, аналогичными SRV, и точными измерениями плотности.

Процессы непрерывного смешивания требуют максимально быстрого производства материала «по спецификациям». RheonicsРешение для поточного смешивания обеспечивает постоянное соответствие спецификации продукта при оптимальном использовании оборудования и минимальном вмешательстве оператора. Это позволяет вам работать на максимальной скорости с автоматической регулировкой и сокращает время смешивания без ущерба для качества.

Автоматическое поточное измерение вязкости с помощью SRV или SRD исключает вариации в отборе проб и лабораторных методах, которые используются для измерения вязкости традиционными методами. Датчик расположен на линии, поэтому он непрерывно измеряет вязкость смазочного материала (и плотность в случае SRD). Оба датчика имеют компактный форм-фактор для простой установки OEM и дооснащения. Они не требуют обслуживания или изменения конфигурации. Оба датчика обеспечивают точные, воспроизводимые результаты независимо от того, как и где они установлены, без необходимости использования специальных камер, резиновых уплотнений или механической защиты. Без расходных материалов SRV и SRD чрезвычайно просты в эксплуатации.

Ключевые особенности SRV и SRD:

- Электронное управление с помощью меню мощное и простое в использовании.

- Встроенный контроль температурыoring с использованием высокоточного термометра сопротивления PT1000.

- Несколько выходных сигналов - отображает температуру и вязкость с температурной компенсацией

- Автоматический контроль вязкости - датчики предварительно настроены, но

- Регистрация данных - дата и временной код автоматически регистрируются, создавая контрольный журнал и упрощая измерение тенденций производительности и качества.

- Безопасность и оповещения - разработан для предотвращения несанкционированных изменений и подачи звукового сигнала при достижении заданных значений, чтобы операторы могли быстро принять меры.

- Быстрая смена настроек памяти - для технологических линий, в которых используется более одной жидкости, эта функция упрощает изменение настроек.

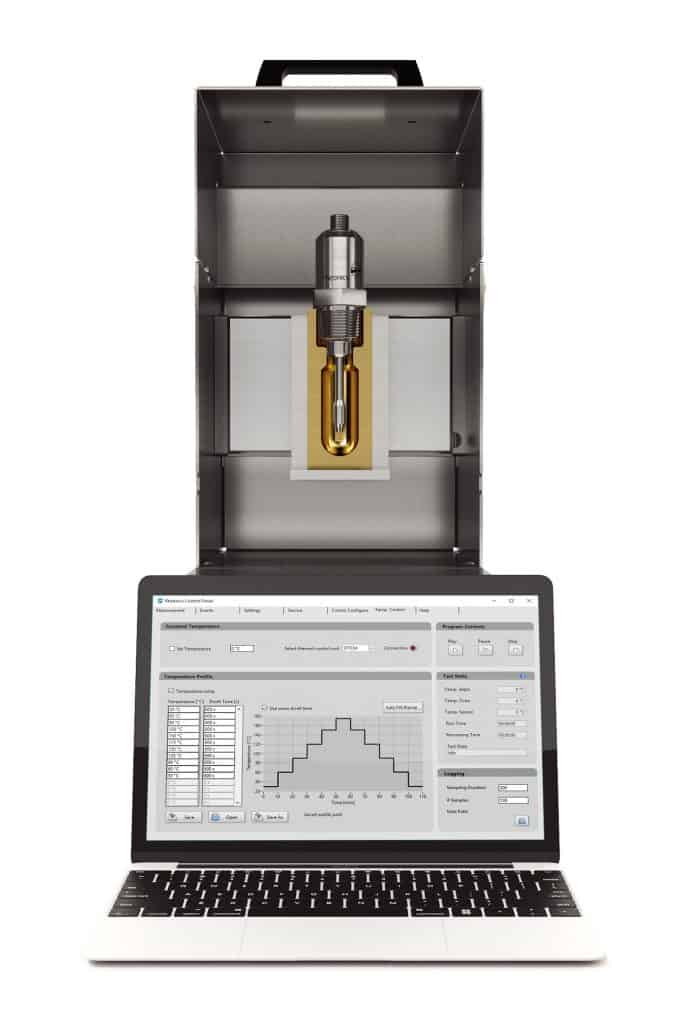

Поддержка инженеров по разработке рецептур в лабораториях

Несмотря на то, что датчик SRV создан для обеспечения полного контроля качества смешиваемых смазочных материалов в производстве. Тот же датчик также используется в лабораторных условиях для исследования рецептур. Rheonics Автономные тепловые модули используются инженерами по разработке рецептур для быстрого тестирования новых образцов во всем диапазоне температур. STCM специально создан для работы с SRV и SRD. Оборудование имеет тот же размер, что и небольшая настольная кофемашина, и имеет полупроводниковый нагрев и охлаждение для достижения полного рабочего диапазона.

Основной принцип можно использовать в качестве автоматизированной системы отбора проб и тестирования на основе карусели. Ключевым преимуществом использования SRV для исследования рецептур является то, что один и тот же датчик затем устанавливается на входящем контроле сырья, пилотных установках и линиях конечного производства, поэтому нет расхождений в системе измерения, используемой во всей экосистеме смазки.

Rheonics' Преимущество

Компактный форм-фактор, нет движущихся частей и не требует обслуживания

RheonicsSRV и SRD имеют очень малый форм-фактор, что упрощает установку OEM и модернизацию. Они обеспечивают легкую интеграцию в любой технологический поток. Их легко чистить, они не требуют обслуживания или изменения конфигурации. Они занимают небольшую площадь, что позволяет устанавливать их в линию на любой технологической линии, избегая необходимости в дополнительном пространстве или адаптере.

Высокая стабильность и нечувствительность к условиям монтажа: возможна любая конфигурация

Rheonics В SRV и SRD используется уникальный запатентованный коаксиальный резонатор, в котором два конца датчиков закручиваются в противоположных направлениях, компенсируя реактивные моменты при их монтаже и, следовательно, делая их совершенно нечувствительными к условиям монтажа и расходам. Чувствительный элемент располагается непосредственно в жидкости, не требуя специального корпуса или защитной клетки.

Мгновенное получение точных данных о качестве продукции - полный обзор системы и прогнозирующий контроль

Rheonics" РеоПульс программное обеспечение мощное, интуитивно понятное и удобное в использовании. Текущую среду в реальном времени можно контролировать с помощью встроенного IPC или внешнего компьютера. Несколько датчиков, разбросанных по всему предприятию, управляются с единой приборной панели. Отсутствие влияния пульсации давления от накачки на работу датчика или точность измерения. Нет эффекта вибрации.

Встроенные измерения, обходная линия не требуется

Непосредственно установите датчик в ваш технологический поток, чтобы выполнять измерения вязкости (и плотности) в режиме реального времени. Обходной линии не требуется: датчик может быть погружен в линию; Расход и вибрации не влияют на стабильность и точность измерений.

Простая установка и не требует перенастройки / перекалибровки - не требует обслуживания / простоев

В маловероятном случае повреждения датчика замените датчики, не заменяя и не перепрограммируя электронику. Замена сенсора и электроники без каких-либо обновлений прошивки или изменений калибровки. Легкий монтаж. Доступны со стандартными и специальными технологическими соединениями, такими как NPT, Tri-Clamp, DIN 11851, Фланец, Варинлайн и другие санитарно-гигиенические соединения. Никаких специальных камер. Легко снимается для чистки или осмотра. SRV также доступен с DIN11851 и tri-clamp соединение для облегчения монтажа и демонтажа. Датчики SRV герметично закрыты для очистки на месте (CIP) и поддерживают промывку под высоким давлением с разъемами IP69K M12.

Rheonics приборы имеют зонды из нержавеющей стали и дополнительно имеют защитное покрытие для особых ситуаций.

Низкое энергопотребление

Источник питания 24 В постоянного тока с потребляемым током менее 0.1 А при нормальной работе.

Быстрое время отклика и температурная компенсация вязкости

Сверхбыстрая и надежная электроника в сочетании с комплексными вычислительными моделями позволяют Rheonics устройства одни из самых быстрых, универсальных и точных в отрасли. SRV и SRD обеспечивают точные измерения вязкости (и плотности для SRD) в режиме реального времени каждую секунду, и на них не влияют изменения расхода!

Широкие операционные возможности

Rheonics'приборы созданы для проведения измерений в самых сложных условиях.

- Диапазон давления до 5000 фунтов на квадратный дюйм

- Диапазон температур от -40 до 200 ° C

SRV имеет самый широкий рабочий диапазон на рынке вискозиметров для поточного процесса:

- Диапазон вязкости: от 0.5 сП до 50,000 сП

СРД: Единый прибор, тройная функция - вязкость, температура и плотность

RheonicsSRD — это уникальный продукт, который заменяет три различных прибора для измерения вязкости, плотности и температуры. Это устраняет трудности совместного размещения трех разных приборов и обеспечивает чрезвычайно точные и повторяемые измерения в самых суровых условиях.

- Диапазон вязкости: от 0.5 сП до 3,000 сП

- Диапазон плотности: от 0 до 4 г / куб.см (от 0 до 4000 кг / м3)

Получайте точную информацию о качестве смазочных материалов с помощью прямых измерений, сокращайте расходы и повышайте производительность

Интегрируйте SRV / SRD в технологическую линию, чтобы оптимально спланировать интервалы замены смазочного материала и добиться значительной экономии затрат. По сравнению с косвенным подходом с использованием алгоритмов для прогнозирования реального состояния, измерения вязкости смазочного материала дадут истинную физическую картину смазки, позволяющую обнаруживать возможные приближающиеся отказы подшипников / двигателя или ненормальные состояния. И, в конце концов, это способствует лучшему результату и лучшей окружающей среде!

Чистый на месте (CIP)

SRV (и SRD) являются самоочищающимися датчиками - использование проточной жидкости для очистки датчика во время выполнения измерений сокращает внеплановое обслуживание. Любой небольшой остаток обнаруживается датчиком, что позволяет оператору решить, когда линия должна быть чистой. В качестве альтернативы, эти датчики предоставляют информацию в автоматизированную систему очистки, чтобы обеспечить полную и повторяемую очистку между производственными циклами.

Превосходный дизайн датчика и технология

Сложная запатентованная электроника третьего поколения управляет этими датчиками и оценивает их реакцию. SRV и SRD доступны со стандартными технологическими соединениями, такими как ¾ дюйма NPT и 3 дюйм. Tri-clamp позволяет операторам заменить существующий датчик температуры в технологической линии на SRV/SRD, предоставляя ценную и полезную информацию о технологической жидкости, такую как вязкость, помимо точного измерения температуры с помощью встроенного датчика Pt1000 (доступен стандарт DIN EN 60751, класс AA, A, B) .

Электроника построена в соответствии с вашими потребностями

Электроника сенсора, доступная как в корпусе преобразователя, так и в компактном корпусе для монтажа на DIN-рейку, позволяет легко интегрировать ее в технологические трубопроводы и внутри аппаратных шкафов машин.

Управление смешивание более эффективно, сократить расходы и повысить производительность

Интегрируйте SRV в технологическую линию и обеспечьте постоянство на протяжении многих лет. SRV постоянно отслеживает и контролирует вязкость (и плотность в случае SRD) и адаптивно активирует клапаны для дозирования компонентов смеси. Оптимизируйте процесс с помощью SRV и получите меньше простоев, меньшее потребление энергии, меньшее количество несоответствий и экономию материальных затрат. И, в конце концов, это способствует лучшему результату и лучшей окружающей среде!

Превосходный дизайн датчика и технология

Сложная запатентованная электроника является мозгом этих датчиков. SRV и SRD доступны со стандартными технологическими соединениями, такими как ¾ дюйма NPT, DIN 11851, фланцами и Tri-clamp позволяет операторам заменить существующий датчик температуры в технологической линии на SRV/SRD, предоставляя ценную и полезную информацию о технологической жидкости, такую как вязкость, помимо точного измерения температуры с помощью встроенного датчика Pt1000 (доступен стандарт DIN EN 60751, класс AA, A, B) .

Электроника построена в соответствии с вашими потребностями

Электроника датчика, доступная как в корпусе преобразователя, так и в малом форм-факторе для монтажа на DIN-рейку, позволяет легко интегрировать в технологические линии и внутри аппаратных шкафов машин.

Простота интеграции

Многочисленные аналоговые и цифровые методы связи, реализованные в электронике датчика, делают подключение к промышленному ПЛК и системам управления простым и понятным.

Варианты аналоговой и цифровой связи

Дополнительные опции цифровой связи

Соответствие ATEX и IECEx

Rheonics предлагает искробезопасные датчики, сертифицированные ATEX и IECEx для использования в опасных средах. Эти датчики соответствуют основным требованиям по охране труда и технике безопасности, касающимся проектирования и изготовления оборудования и защитных систем, предназначенных для использования в потенциально взрывоопасных средах.

Сертификаты искробезопасности и взрывобезопасности, выданные Rheonics также позволяет настраивать существующий датчик, позволяя нашим клиентам избежать времени и затрат, связанных с поиском и тестированием альтернативы. Пользовательские датчики могут быть предоставлены для приложений, требующих от одного до тысяч единиц; со сроками выполнения недель, а не месяцев.

Реализация

Непосредственно установите датчик в технологический поток, чтобы выполнять измерения вязкости и плотности в реальном времени. Обводная линия не требуется: датчик можно погружать в линию; расход и вибрации не влияют на стабильность и точность измерения. Оптимизация производительности перемешивания путем проведения повторяющихся, последовательных и последовательных испытаний жидкости.

Пункты контроля качества на линии

- В танках

- В соединительных трубах между различными контейнерами для обработки

Инструменты / Датчики

SRV Вискозиметр ИЛИ SRD для дополнительной плотности

Rheonics Выбор инструмента

Rheonics разрабатывает, производит и продает инновационные датчики и средства мониторинга жидкостей.oring системы. Точность, созданная в Швейцарии, RheonicsЛинейные вискозиметры и плотномеры обладают чувствительностью, необходимой для применения, и надежностью, необходимой для работы в суровых условиях эксплуатации. Стабильные результаты – даже при неблагоприятных условиях потока. Никакого влияния перепада давления или скорости потока. Он одинаково хорошо подходит для измерений контроля качества в лаборатории. Нет необходимости изменять какой-либо компонент или параметр для измерения во всем диапазоне.

Предлагаемые продукты для применения

- Широкий диапазон вязкости - контроль всего процесса

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Герметичные, все смачиваемые детали из нержавеющей стали 316L

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие технологические линии

- Легко чистится, не требует обслуживания или перенастройки

- Единый прибор для измерения технологической плотности, вязкости и температуры

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Цельнометаллическая конструкция (нержавеющая сталь 316L)

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие трубы

- Легко чистится, не требует обслуживания или перенастройки