Оптимальную производительность процесса можно обеспечить с помощью monit.oring здоровье суспензии постоянно. Это помогает удовлетворить более строгие требования к чистоте и точности смешивания суспензий нового поколения.

Новые суспензии плохо определены и требуют точной настройки для конкретных процессов, что стало возможным благодаря данным расширенных датчиков. Согласованность процесса изготовления пластин значительно улучшена за счет анализа и автоматизации в режиме реального времени.

Непрерывная оптимизация вязкости / плотности способствует снижению стоимости владения процессом CMP и расходными материалами.

- Предотвратить проблемы с возможностями сигнализации

Введение в приложение

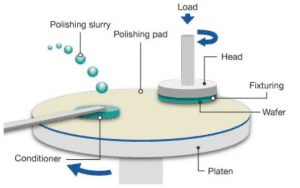

Химико-механическое полирование (CMP) поверхностей часто связано с химико-механической планаризацией, которая представляет собой процесс удаления поверхностных материалов с помощью химической реакции. CMP - это стандартный производственный процесс в полупроводниковой промышленности для изготовления интегральных схем и дисков памяти.

Обзор процесса химико-механической планаризации в промышленности по производству полупроводников | Источник: Азом https://www.azom.com/article.aspx?ArticleID=12527

Между полировальной подушечкой и пластиной используется суспензия, содержащая в основном чистую воду, химический реагент и различные полирующие частицы.

Зачем нужен контроль технологического процесса навозной жижи на CMP?

Полупроводниковая промышленность ориентирована на масштабирование и строгий контроль качества на протяжении всего процесса. В процессах с несколькими масками суспензии CMP определяют текстуру поверхности, на которую наносятся последующие слои. Электронные компоненты с меньшими размерами требуют более сложных процессов CMP. Цель клиента - получить плоские, гладкие, полированные вафли.

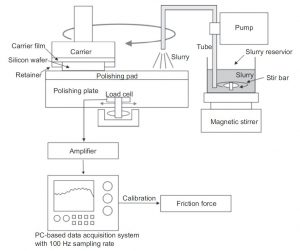

Принципиальная схема процесса CMP | Источник: Химические и физические механизмы диэлектрического химико-механического полирования (CMP), В книге: Advances in Chemical Mechanical Planarization (CMP), Y. Moon, декабрь 2016 г. | DOI: 10.1016 / B978-0-08-100165-3.00001-2

Поскольку минимальные размеры элементов опускаются ниже 10 нм, требования к дефектам на уровне пластин стали более строгими. В результате процессы CMP стали более сложными, а стандарты качества жидкого навоза стали более строгими. Хотя суспензию можно жестко контролировать на этапе производства (POM), последующие операции, такие как транспортировка, обработка, смешивание, фильтрация и дозирование на подушке, могут изменить ее химические свойства (например, повлиять на окислители или добавки). Изменение таких параметров может повлиять на производительность процесса и способствовать возникновению дефектов на уровне пластины, тем самым влияя на производительность модуля. Чтобы предотвратить такие нежелательные эффекты, химические свойства суспензии необходимо постоянно контролировать в месте использования.

Важность вязкости и плотности суспензии CMP в операциях полировки

Информация о вязкости и плотности суспензии дает ключевую информацию для оценки диспергирование частиц в суспензиях ХМП из-за отношений, существующих между вязкость и размер частиц. Он предоставляет важную информацию, чтобы помочь разработчикам рецептур адаптироваться к их индивидуальным требованиям.

Консистенция суспензии зависит как от химических, так и от механических компонентов. Эта суспензия должна иметь узкий, однородный гранулометрический состав и твердые вещества одинаковой плотности. Изменение плотности указывает на неоднородность суспензии, что приводит к изменению процесса полировки. Агломерации и крупные частицы можно удалить с помощью фильтров в блендере, но колебания плотности более коварны. Возможно, частицы суспензии соответствуют спецификациям и проходят через фильтры. Шлам обычно поставляется в концентрированном виде, а затем на заводе его разбавляют водой или перекисью водорода. Емкость для навоза или барабан может иметь более высокую плотность внизу из-за недостаточного перемешивания. Первоначально качество поступающего материала на установку CMP зависит от производственных методов в сочетании со смешиванием и хранением на месте. Монитoring Плотность суспензии обеспечивает подачу правильной смеси к технологическим инструментам.

Для мониторингаoring при поступлении жидкого раствора денситометрия стала распространенным методом. Изменения плотности указывают на неоднородность суспензии (т.е. в любой момент времени возможна более высокая концентрация крупных частиц), что может повлиять на скорость удаления и привести к дефектам.

- Плотность – индикатор компонентов жидкого раствора и свойств смеси, а также эффективный индикатор контроля смешивания.oring И контроль

- Вязкость - индикатор консистенции смеси

Ограничения по другим параметрам:

- pH - суспензии химически забуферены, незначительное изменение при изменении соотношения компонентов смеси

- ОВП (окислительно-восстановительный потенциал) - не меняется в зависимости от соотношения компонентов в большинстве смесей суспензий ХМП.

- Электропроводность или TDS - обычно имеет хорошую чувствительность к соотношению смеси, часто не может использоваться в качестве независимого контрольного параметра, значения проводимости варьируются в разных партиях одной и той же суспензии, также могут изменяться при старении одной и той же партии суспензии в течение рекомендованного срока хранения

Rheonics' решения для контроля качества и обеспечения полупроводниковой суспензии CMP

Автоматизированное поточное измерение и контроль вязкости имеет решающее значение для контроля вязкости во время производственного процесса и обеспечения полного соответствия критических характеристик требованиям для нескольких партий без необходимости полагаться на автономные методы измерения и методы отбора проб. Rheonics предлагает следующие решения для управления и оптимизации процессов,

Измерители вязкости и плотности

- В очереди Вязкость измерения: Rheonics" SRV представляет собой поточное устройство для измерения вязкости с широким диапазоном, способное обнаруживать изменения вязкости в любом технологическом потоке в режиме реального времени.

- В очереди Вязкость и плотность измерения: Rheonics" SRD представляет собой поточный прибор для одновременного измерения плотности и вязкости. Если измерение плотности важно для вашей работы, SRD - лучший датчик для удовлетворения ваших потребностей, с рабочими возможностями, аналогичными SRV, а также с точными измерениями плотности.

Комплексный, под ключ управление

Rheonics предлагает комплексное «под ключ» решение по управлению качеством, состоящее из:

- В очереди Вязкость измерения: Rheonics' СРВ - широкодиапазонное поточное устройство измерения вязкости со встроенным измерением температуры жидкости

- Rheonics Монитор процессов: продвинутый прогнозирующий контроллер слежения для мониторинга и управления изменениями условий процесса в реальном времени

- Rheonics РеоПульс автоматически dосинг: Автономная система уровня 4, которая обеспечивает бескомпромиссное соблюдение установленных пределов вязкости и автоматически активирует перепускные клапаны или насосы для адаптивного дозирования компонентов смеси.

Датчик SRV расположен на линии, поэтому он непрерывно измеряет вязкость (и плотность в случае SRD). Оповещения могут быть настроены для уведомления оператора о необходимых действиях, или весь процесс управления может быть полностью автоматизирован с помощью РПТС (Rheonics Контроллер прогнозирующего слежения). Использование SRV в производственной линии приводит к повышению производительности, увеличению прибыли и обеспечению соответствия нормативным требованиям. Rheonics Датчики имеют компактный форм-фактор, что упрощает установку OEM и модернизацию. Они не требуют обслуживания или изменения конфигурации. Датчики обеспечивают точные, повторяемые результаты независимо от того, как и где они установлены, без необходимости использования специальных камер, резиновых уплотнений или механической защиты. Не требуя расходных материалов и повторной калибровки, SRV и SRD чрезвычайно просты в эксплуатации, что приводит к чрезвычайно низким эксплуатационным расходам в течение всего срока службы.

После создания технологической среды обычно требуется мало усилий для поддержания целостности систем: операторы могут рассчитывать на жесткий контроль с Rheonics решение для управления качеством производства.

Превосходный дизайн датчика и технология

Сложная запатентованная электроника является мозгом этих датчиков. SRV и SRD доступны со стандартными технологическими соединениями, такими как ¾ дюйма NPT, DIN 11851, фланцами и Tri-clamp позволяет операторам заменить существующий датчик температуры в технологической линии на SRV/SRD, предоставляя ценную и полезную информацию о технологической жидкости, такую как вязкость, помимо точного измерения температуры с помощью встроенного датчика Pt1000 (доступен стандарт DIN EN 60751, класс AA, A, B) .

Электроника построена в соответствии с вашими потребностями

Электроника датчика, доступная как в корпусе преобразователя, так и в малом форм-факторе для монтажа на DIN-рейку, позволяет легко интегрировать в технологические линии и внутри аппаратных шкафов машин.

Простота интеграции

Многочисленные аналоговые и цифровые методы связи, реализованные в электронике датчика, делают подключение к промышленному ПЛК и системам управления простым и понятным.

Варианты аналоговой и цифровой связи

Дополнительные опции цифровой связи

Соответствие ATEX и IECEx

Rheonics предлагает искробезопасные датчики, сертифицированные ATEX и IECEx для использования в опасных средах. Эти датчики соответствуют основным требованиям по охране труда и технике безопасности, касающимся проектирования и изготовления оборудования и защитных систем, предназначенных для использования в потенциально взрывоопасных средах.

Сертификаты искробезопасности и взрывобезопасности, выданные Rheonics также позволяет настраивать существующий датчик, позволяя нашим клиентам избежать времени и затрат, связанных с поиском и тестированием альтернативы. Пользовательские датчики могут быть предоставлены для приложений, требующих от одного до тысяч единиц; со сроками выполнения недель, а не месяцев.

Реализация

Непосредственно установите датчик в технологический поток, чтобы выполнять измерения вязкости и плотности в реальном времени. Обводная линия не требуется: датчик можно погружать в линию; расход и вибрации не влияют на стабильность и точность измерения. Оптимизация производительности перемешивания путем проведения повторяющихся, последовательных и последовательных испытаний жидкости.

Пункты контроля качества на линии

- В танках

- В соединительных трубах между различными контейнерами для обработки

Инструменты / Датчики

SRV Вискозиметр ИЛИ SRD для дополнительной плотности

Rheonics Выбор инструмента

Rheonics разрабатывает, производит и продает инновационные датчики и средства мониторинга жидкостей.oring системы. Точность, созданная в Швейцарии, RheonicsЛинейные вискозиметры и плотномеры обладают чувствительностью, необходимой для применения, и надежностью, необходимой для работы в суровых условиях эксплуатации. Стабильные результаты – даже при неблагоприятных условиях потока. Никакого влияния перепада давления или скорости потока. Он одинаково хорошо подходит для измерений контроля качества в лаборатории. Нет необходимости изменять какой-либо компонент или параметр для измерения во всем диапазоне.

Предлагаемые продукты для применения

- Широкий диапазон вязкости - контроль всего процесса

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Герметичные, все смачиваемые детали из нержавеющей стали 316L

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие технологические линии

- Легко чистится, не требует обслуживания или перенастройки

- Единый прибор для измерения технологической плотности, вязкости и температуры

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Цельнометаллическая конструкция (нержавеющая сталь 316L)

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие трубы

- Легко чистится, не требует обслуживания или перенастройки