Введение

Индустрия шоколадных кондитерских изделий - это сектор, который не ограничен по возрасту или национальности; поэтому рост этой отрасли чрезвычайно высок во всем мире. Популярность шоколада почти наверняка обусловлена его уникальными особенностями питания. Он тает во рту, создавая ощущение охлаждения. Поверхности полости рта покрыты растопленным шоколадом, и аромат выделяется. Реология и вязкость шоколада играют жизненно важную роль в обеспечении постоянного ощущения еды, обеспечивая более высокую узнаваемость бренда и лояльность со стороны ваших клиентов.

Стоимость какао-бобов растет, и потребители очень чувствительны к цене, чтобы платить больше за свой шоколад, что снижает маржу и снижает спрос, особенно в Европе. Наряду с колебаниями цен на сырье, приложения пищевой промышленности в целом и шоколадной промышленности в частности должны противостоять проблемам, связанным с эффективностью, временем выполнения заказа и использованием производственных мощностей. Кроме того, постоянные инновации и разработки производителей в области вкусов и текстур являются одним из ключевых направлений для производителей шоколада. Лидеры отрасли стремятся к внедрению более совершенных технологий, таких как автоматизация, промышленный Интернет вещей (IIoT) и методы моделирования, чтобы оставаться экономными и конкурентоспособными с точки зрения как качества, так и затрат. Производители постоянно вводят новшества, чтобы привлечь потребителей, от загадочных вкусовых комбинаций до более смелых требований здоровья, контроля порций и персонализированных батончиков.

Шоколад - Обзор рынка

Мировой рынок шоколада является высококонкурентным, на нем присутствуют многочисленные ведущие игроки, составляющие основную долю. Прогнозируется, что к 139.94 году мировой рынок шоколада достигнет 2024 млрд долларов США и будет расти со среднегодовым темпом роста 4.5% в период с 2019 по 2024 год. Объем мирового рынка шоколада включает альфахорес, softlines / selflines, упакованный ассортимент, шоколад с игрушками, количество линии, сезонный шоколад, формованный шоколад и другие шоколадные кондитерские изделия. Растущий спрос и растущая популярность темных и органических шоколадных конфет способствуют росту рынка. Хотя на мировом рынке по-прежнему доминируют Западная Европа и Северная Америка, развивающиеся рынки явно представляют будущее. На страны БРИК (Бразилия, Россия, Индия и Китай) пришлось 55% роста мировой розничной торговли кондитерскими изделиями. Другие страны с развивающейся экономикой с молодым населением и жадным средним классом, вероятно, разовьют вкус к шоколаду, и по мере роста их располагаемых доходов они будут представлять важные целевые рынки.

Применение

Главным для качества шоколада является правильное поведение при плавлении, так что продукты становятся твердыми при температуре окружающей среды и плавятся при проглатывании с окончательной оценкой текстуры после инверсии фазы. Распределение частиц по размеру и состав ингредиентов играют важную роль в формировании его реологического поведения и сенсорного восприятия. Свойства текучести шоколада важны, потому что контроль качества продукта является необходимостью. Если вязкость слишком низкая, вес шоколада над глазированной конфетой также будет слишком низким. Когда оно слишком высокое, могут образовываться пузырьки, и они не выходят из таблетки с шоколадной плесенью. Также на вкус шоколада во рту влияет вязкость; следовательно, неправильные свойства потока могут быть восприняты языком потребителя - чрезвычайно чувствительным датчиком. Воспринимаемый вкус зависит от порядка и скорости контакта, которые связаны с вязкостью и скоростью расплава.

Состав

Шоколад можно описать как суспензию, состоящую из нежирных частиц (сухого вещества какао и сахара и, в конечном итоге, частиц сухого молока), диспергированных в какао-масле в виде непрерывной фазы. Расплавленный шоколад представляет собой плотную смесь покрытых фосфолипидом сахарозы и частиц какао в жидком жире.

Молочный шоколад обычно содержит около 12 г какао-массы, 19 г цельного сухого молока, 48.5 г сахара и, дополнительно, 20 г добавленного масла какао на 100 г шоколада. Общее содержание сухих конфет варьируется от 65 до 75% в зависимости от требований рынка, и около 20% составляет содержание сухого молока в молочных конфетах. Это количество сухого молока влияет на сенсорные характеристики конечного продукта, технологические характеристики и реологические свойства жидкой шоколадной массы.

Обработка

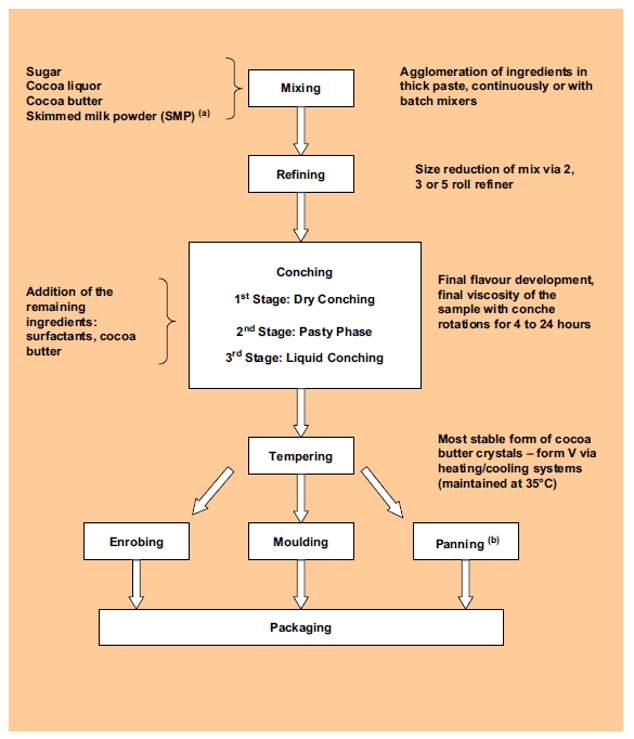

Процесс производства шоколада обычно включает смешивание, рафинирование и конширование шоколадной пасты. Требуемый результат - гладкие текстуры продуктов, которые считаются желательными в современных кондитерских изделиях, и устранение орального восприятия песка.

Характерный вкус шоколада развивается в несколько этапов обработки. Во время обработки компоненты смешиваются, очищаются и коншируются для достижения желаемых реологических свойств для получения конечной текстуры продукта и характеристик плавления. Конш - это миксер со скребком, который оптимизирует развитие вкуса и превращает шоколадную массу в текучую жидкость. Благодаря сдвиговому и продольному перемешиванию кислотный вкус и влажность какао тертого уменьшаются. При входе в коншу не все частицы сахара и какао содержат какао-масло. Жир в шоколаде высвобождается из агломерированной шоколадной массы и распространяется, покрывая эти частицы, так что они могут легко стекать. Процесс конширования способствует развитию вязкости, конечной текстуры и вкуса шоколада. Чтобы придать шоколаду подходящую вязкость, в конце конширования к тонкому шоколаду перед темперированием можно добавить дополнительное масло какао и лецитин. Конечную вязкость шоколадной массы следует считать оптимальной для последующего темперирования. Во время отпуска температура точно контролируется, а перемешивание увеличивает скорость зародышеобразования. По мере увеличения вязкости шоколад снова нагревается на третьей стадии, чтобы предотвратить затвердевание на взлетно-посадочной полосе.

Цели в обработке шоколада:

- Чтобы обеспечить равномерную скорость потока для глазирования (покрытия объекта, такого как орех или кусочек фрукта) и для изготовления блоков

- Чтобы обеспечить последовательный продукт

- Обеспечить соответствие отраслевым стандартам

Вот некоторые ключевые тенденции, стимулирующие рост шоколадной промышленности:

- премиализация ведет специализированные продукты, которые дороже и обещают лучшее качество

- Натуральные и настоящие ингредиенты пользуются спросом, требуя устранения искусственного аромата и цвета

- Проблемы здоровья и хорошего самочувствия подталкивают производителей к снижению содержания сахара и натрия

Реология шоколада при разных температурах

Реологические свойства шоколада важны при производстве высококачественных шоколадных конфет с четко выраженной текстурой. Шоколад с высокой вязкостью имеет пастообразное ощущение во рту. Вязкость важна, поскольку она связана с составом, стратегией обработки и гранулометрическим составом. Кажущаяся вязкость водных растворов влияет на вкус «через рот» и интенсивность вкуса во время потребления, поэтому измерения вязкости часто дают информацию, касающуюся сенсорных характеристик шоколада.

Шоколад уникален как продукт питания - он твердый при комнатной температуре, но легко тает во рту. Поскольку свойства основного жирового компонента, какао-масла, по существу являются твердыми при температурах ниже 25 ° C, когда они удерживают вместе все твердые частицы сахара и какао. Однако этот жир почти полностью жидкий при температуре тела, позволяя частицам проходить друг мимо друга, таким образом, шоколад становится гладкой жидкостью «за счет нагревания» во рту. Интенсивность каждого из связанных сенсорных атрибутов во многом зависит от характеристик шоколада, определяемых типом и концентрацией ингредиентов и производственным процессом. Реологические свойства шоколада в расплавленном состоянии важны для вкусовых качеств и обработки шоколада.

Измерение вязкости шоколада для контроля качества

Реологические меры продукта на стадии производства могут быть полезны при контроле качества. Микроструктура продукта также может быть соотнесена с его реологическим поведением, позволяющим разрабатывать новые материалы. Реометрия позволяет получить реологические уравнения, применяемые в технологическом процессе, в частности, операции с единицами, которые включают тепломассоперенос. Исследования, связывающие состав шоколада и текстурные или реологические свойства, обычно обнаруживаются при поиске новых заменителей жира или какао-масла, которые сильно влияют на реологические параметры при производстве шоколада и структуре конечного продукта. В соответствии с реологическим поведением новых смесей необходимо произвести адаптацию в масштабе производства, чтобы сохранить желательные сенсорные характеристики в конечном продукте. Реология - полезная функция при постановке этих вопросов.

На физические свойства, реологическое поведение и сенсорное восприятие шоколада в значительной степени влияют его методы обработки, распределение частиц по размерам и состав ингредиентов. Чтобы улучшить текстуру шоколада, можно изменять распределение твердых частиц по размерам и состав ингредиентов для изменения физических свойств, реологических свойств и сенсорных характеристик. Для качественных продуктов и точного контроля веса шоколад должен иметь правильную вязкость. Для производителей и поставщиков шоколада желательно иметь метод измерения вязкости шоколада, который имеет высокий уровень воспроизводимости.

Почему управление вязкостью имеет решающее значение в процессе производства шоколада?

Обширные и существенные факторы, которые делают управление вязкостью критическим в процессе производства шоколада:

- Текстура, вкус и качество шоколада: Шоколадные изделия должны соответствовать спецификациям готовой продукции и всем соответствующим фармакологическим требованиям. Непрерывный линейный контроль вязкостиoring может помочь достичь желаемых реологических свойств для окончательно определенной текстуры продукта и характеристик плавления.

- Единый уровень глазирования: Непрерывный контроль вязкостиoring а контроль обеспечивает равномерную скорость потока при глазировании (покрытие объекта, например, ореха или фрукта) и при изготовлении блоков.

- Уменьшить ошибки обработки: Контроль вязкости может помочь уменьшить частоту ошибок - прилипание и отслоение, двойникование, отслоение, расщепление, растрескивание, шероховатость, образование пузырей, образование мостов и эрозия поверхности.

- Правильные свойства шоколада: Контроль вязкости - это ключ к правильным свойствам и консистенции, потому что это фактор, подверженный наибольшей изменчивости. На реологические свойства в основном влияют гранулометрический состав и состав ингредиентов, что, в свою очередь, влияет на конечную текстуру и профиль плавления, а также играет важную роль в производственном процессе.

- Уменьшите затраты и увеличьте размер прибыли: Обычно вязкость шоколада контролируется добавлением масла какао и дорогих модификаторов вязкости (поверхностно-активные ингредиенты, такие как соевый лецитин). Плохое управление вязкостью приводит к увеличению использования ингредиентов, что влияет на размер прибыли.

- Отходы: Материалы, забракованные из-за низкого качества, могут быть уменьшены при надлежащем управлении вязкостью.

- Эффективность: Устранение ручного контроля вязкости освобождает время операторов и позволяет им сосредоточиться на других задачах.

- Юридические вопросы: Возможно, пищевая промышленность в большей степени, чем другие отрасли, требует высочайшего качества. Когда речь идет о нормативных документах пищевой промышленности, необходимость достижения целевых свойств не подлежит обсуждению.

- Удержание клиентов: Ничто так не убивает лояльность к бренду, как то, что покупатели считают, что кусочек шоколада не похож на тот, который они полюбили. Обеспечить высокую узнаваемость бренда и лояльность, обеспечивая повторяемость производственного процесса.

Чтобы обеспечить стабильную высококачественную и равномерную обработку, изменение вязкости на всем протяжении технологического потока контролируется в режиме реального времени, делая измерения с базовой линии, а не просто измеряя абсолютные значения, и делая автоматическую регулировку вязкости, регулируя ингредиенты и температуру, чтобы сохранить это в указанных пределах.

Проблемы процесса

Из-за неньютоновской характеристики шоколада, скорость сдвига (и, следовательно, вязкость) необходимо скорректировать для любой геометрии, используемой для измерений, за исключением тех, которые сделаны в «абсолютном» вискозиметре, конус и пластина и торсионная пластина являются единственными примерами. Узкозонный вискозиметр Куэтта - это близкое приближение, для которого требуется точная настройка, он подвержен ошибкам оператора и обычно не указывается в промышленных ситуациях.

Существующие лабораторные вискозиметры не имеют большого значения в технологических средах, поскольку на вязкость напрямую влияют температура, скорость сдвига и другие переменные, которые в автономном режиме сильно отличаются от того, что они в линии. Традиционно операторы измеряют вязкость полностью сформулированной системы, используя отливную чашку или ротационные вискозиметры. Процедура грязная и отнимает много времени, особенно если решение необходимо сначала отфильтровать. Это довольно неточно, непоследовательно и не повторяется даже с опытным оператором.

Некоторые компании используют системы терморегулирования для поддержания точки приложения при определенной оптимальной температуре для достижения постоянной вязкости. Но температура не единственный фактор, влияющий на вязкость. Скорость сдвига, условия потока, давление и другие переменные, включая изменчивость сырья, могут влиять на вязкость процесса. Системы с контролируемой температурой также имеют высокое энергопотребление, высокие системные затраты, длительное время монтажа и большое физическое и экологическое воздействие.

Rheonics' Решения

Автоматизированное поточное измерение и контроль вязкости имеет решающее значение для контроля вязкости рецептурного шоколада (промежуточных продуктов и конечного продукта). Rheonics предлагает следующие решения на основе сбалансированного крутильного резонатора для управления и оптимизации производственного процесса:

- В очереди Вязкость измерения: Rheonics" SRV Это линейное устройство для измерения вязкости с широким диапазоном измерений со встроенной системой измерения температуры жидкости, способное в реальном времени обнаруживать изменения вязкости в любом технологическом потоке.

- В очереди Вязкость и плотность измерения: Rheonics" SRD это встроенный прибор для одновременного измерения плотности и вязкости со встроенным измерением температуры жидкости. Если измерение плотности важно для вашей работы, SRD - это лучший датчик для удовлетворения ваших потребностей, с эксплуатационными возможностями, аналогичными SRV, и точными измерениями плотности.

Измерение вязкости в режиме онлайн с помощью SRV или SRD устраняет различия в отборе проб и лабораторных методах, которые используются для измерения вязкости традиционными методами. Датчик расположен в линию так, что он непрерывно измеряет сформулированную вязкость системы (и плотность в случае SRD). Согласованность достигается за счет автоматизации системы дозирования и смешивания с помощью контроллера с использованием непрерывных измерений вязкости в реальном времени. Использование SRV в технологической линии повышает эффективность, улучшая производительность, рентабельность и экологические цели. Оба датчика имеют компактный форм-фактор для простой OEM-установки и дооснащения. Они не требуют обслуживания или перенастройки. Оба датчика дают точные, воспроизводимые результаты независимо от того, где и как они установлены, без необходимости использования специальных камер, резиновых уплотнений или механической защиты. Без расходных материалов SRV и SRD чрезвычайно просты в эксплуатации и не требуют технического обслуживания.

Rheonics' Преимущество

Гигиенический, санитарный дизайн

Rheonics SRV и SRD доступны в tri-clamp и соединения DIN 11851, помимо нестандартных технологических соединений.

И SRV, и SRD соответствуют требованиям соответствия требованиям пищевых продуктов в соответствии с правилами FDA США и ЕС.

Компактный форм-фактор, нет движущихся частей и не требует обслуживания

RheonicsSRV и SRD имеют очень малый форм-фактор, что упрощает установку OEM и модернизацию. Они обеспечивают легкую интеграцию в любой технологический поток. Их легко чистить, они не требуют обслуживания или изменения конфигурации. Они занимают небольшую площадь, что позволяет устанавливать их в линию, избегая необходимости в дополнительном пространстве или адаптерах на печатной машине/системах.

Высокая стабильность и нечувствительность к условиям монтажа: возможна любая конфигурация

Rheonics В SRV и SRD используется уникальный запатентованный коаксиальный резонатор, в котором два конца датчиков закручиваются в противоположных направлениях, компенсируя реактивные моменты при их монтаже и, следовательно, делая их абсолютно нечувствительными к условиям монтажа и расходу чернил. Эти датчики легко справляются с регулярными перемещениями. Чувствительный элемент находится непосредственно в жидкости, поэтому специальный корпус или защитная клетка не требуются.

Мгновенное получение точных данных об условиях печати - полный обзор системы и прогнозный контроль

RheonicsПрограммное обеспечение является мощным, интуитивно понятным и удобным в использовании. Вязкость в реальном времени можно отслеживать на компьютере. Управление несколькими датчиками, разбросанными по заводскому цеху, осуществляется с единой панели управления. Пульсация давления от перекачки не влияет на работу датчика и точность измерений. Кроме того, датчик нечувствителен к любым вибрациям или электрическим шумам от внешнего оборудования.

Простая установка и не требует перенастройки / перекалибровки

Замените датчики без замены или перепрограммирования электроники

Вставные замены для датчика и электроники без каких-либо обновлений встроенного программного обеспечения или изменений коэффициента калибровки.

Простой монтаж. Ввинчивается в линейные фитинги с резьбой ¾ ”NPT или фланцевые соединения.

Никаких палат, O-ring уплотнители или прокладки.

Легко снимается для очистки или осмотра.

SRV доступен с фланцем, гигиенический и гигиенический по DIN 11851. tri-clamp соединение для облегчения монтажа и демонтажа.

Низкое энергопотребление

Источник питания постоянного тока 24V с потреблением тока менее 0.1 A при нормальной работе (менее 3W)

Быстрое время отклика и температурная компенсация вязкости

Сверхбыстрая и надежная электроника в сочетании с комплексными вычислительными моделями позволяют Rheonics устройства одни из самых быстрых и точных в отрасли. SRV и SRD обеспечивают точные измерения вязкости (и плотности для SRD) в режиме реального времени каждую секунду, и на них не влияют изменения расхода!

Широкие операционные возможности

Rheonics'приборы созданы для проведения измерений в самых сложных условиях. SRV имеет самый широкий на рынке рабочий диапазон поточных технологических вискозиметров:

- Диапазон давления до 5000 фунтов на квадратный дюйм и выше

- Диапазон температур от -40 до 300 ° C

- Диапазон вязкости: от 0.5 сП до 50,000 + сП

SRD: один инструмент, тройная функция - Вязкость, температура и плотность

Rheonics" SRD это уникальный продукт, который заменяет три различных прибора для измерения вязкости, плотности и температуры. Это устраняет сложность совмещения трех разных инструментов и обеспечивает чрезвычайно точные и повторяемые измерения в самых суровых условиях.

Добиться нужного качества шерсти, сократить расходы и повысить производительность

Интегрируйте SRV или SRD в технологическую линию и обеспечьте единообразие и согласованность на протяжении всего процесса нанесения покрытия. Получите постоянные цвета и толщину, не беспокоясь о вариациях цвета или толщины. SRV (и SRD) постоянно отслеживает и контролирует вязкость (и плотность в случае SRD) и предотвращает чрезмерное использование дорогих пигментов и растворителей. Надежная и автоматическая подача чернил ускоряет работу печатных машин и экономит время операторов. Оптимизируйте процесс нанесения покрытия с помощью SRV и получите меньший процент брака, меньшее количество отходов, меньше жалоб клиентов, меньше простоев под давлением и экономию материалов. И, в конце концов, это способствует лучшему результату и лучшей окружающей среде!

Чистый на месте (CIP)

SRV (и SRD) контролируют очистку чернильных линий с помощью monit.oring вязкость (и плотность) растворителя на этапе очистки. Любой небольшой остаток обнаруживается датчиком, что позволяет оператору решить, является ли линия чистой по назначению. В качестве альтернативы SRV предоставляет информацию автоматизированной системе очистки, чтобы обеспечить полную и повторяемую очистку между проходами.

Превосходный дизайн датчика и технология

Сложная запатентованная электроника третьего поколения управляет этими датчиками и оценивает их реакцию. SRV и SRD доступны со стандартными технологическими соединениями, такими как ¾ дюйма NPT и 3 дюйм. Tri-clamp позволяет операторам заменить существующий датчик температуры в технологической линии на SRV/SRD, предоставляя ценную и полезную информацию о технологической жидкости, такую как вязкость, помимо точного измерения температуры с помощью встроенного датчика Pt1000 (доступен стандарт DIN EN 60751, класс AA, A, B) .

Экологичность

Сократите использование ЛОС (летучих органических соединений) в вашем процессе, сократив энергию, необходимую для его восстановления или затраты на утилизацию. Производить умные, экономя при этом расходы, обеспечивая высокое качество и защиту окружающей среды.

Электроника построена в соответствии с вашими потребностями

Электроника датчика, имеющаяся как во взрывозащищенном корпусе преобразователя, так и на DIN-рейке малого форм-фактора, обеспечивает простую интеграцию в технологические трубопроводы и внутри шкафов с оборудованием.

Простота интеграции

Многочисленные аналоговые и цифровые методы связи, реализованные в электронике датчика, делают подключение к промышленному ПЛК и системам управления простым и понятным.

Соответствие ATEX и IECEx

Rheonics предлагает искробезопасные датчики, сертифицированные ATEX и IECEx для использования в опасных средах. Эти датчики соответствуют основным требованиям по охране труда и технике безопасности, касающимся проектирования и изготовления оборудования и защитных систем, предназначенных для использования в потенциально взрывоопасных средах.

Сертификаты искробезопасности и взрывобезопасности, выданные Rheonics также позволяет настраивать существующий датчик, позволяя нашим клиентам избежать времени и затрат, связанных с поиском и тестированием альтернативы. Пользовательские датчики могут быть предоставлены для приложений, требующих от одного до тысяч единиц; со сроками выполнения недель, а не месяцев.

Реализация

Непосредственно установите датчик в ваш технологический поток для измерения вязкости и плотности в режиме реального времени. Линия байпаса не требуется: датчик может быть погружен в линию. Расход и вибрации не влияют на стабильность и точность измерений. Оптимизируйте характеристики покрытия, предоставляя повторные, последовательные и последовательные испытания жидкости.

Rheonics Выбор инструмента

Rheonics разрабатывает, производит и продает инновационные датчики и средства мониторинга жидкостей.oring системы. Точность, созданная в Швейцарии, RheonicsЛинейные вискозиметры и плотномеры обладают чувствительностью, необходимой для применения, и надежностью, необходимой для работы в суровых условиях эксплуатации. Стабильные результаты – даже при неблагоприятных условиях потока. Никакого влияния перепада давления или скорости потока. Он одинаково хорошо подходит для измерений контроля качества в лаборатории. Нет необходимости изменять какой-либо компонент или параметр для измерения во всем диапазоне.

Предлагаемые продукты для применения

- Широкий диапазон вязкости - контроль всего процесса

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Герметичные, все смачиваемые детали из нержавеющей стали 316L

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие технологические линии

- Легко чистится, не требует обслуживания или перенастройки

- Единый прибор для измерения технологической плотности, вязкости и температуры

- Повторяющиеся измерения в ньютоновских и неньютоновских жидкостях, однофазных и многофазных жидкостях

- Цельнометаллическая конструкция (нержавеющая сталь 316L)

- Встроенное измерение температуры жидкости

- Компактный форм-фактор для простой установки в существующие трубы

- Легко чистится, не требует обслуживания или перенастройки