Высококачественные «экологичные» покрытия благодаря автоматизированному контролю вязкостиoring и контроль

Высококачественные «экологичные» покрытия благодаря автоматизированному контролю вязкостиoring и контроль

Абстрактные

Задача индустрии покрытий для существующих и развивающихся рынков состоит в том, чтобы снизить стоимость нанесения покрытия, оптимизировать использование материалов покрытия, переработать материалы и создать чрезвычайно предсказуемые и надежные покрытия. Вязкость является важным свойством покрытия и имеет решающее значение как для обеспечения качества материала покрытия, так и для процесса нанесения. Монитoring а контроль вязкости покрытия посредством всей экосистемы позволяет достичь двух крайне желательных свойств покрытия – консистенции и толщины. В решениях для автоматизации производства/Индустрии 4.0 используются поточные вискозиметры, которые способствуют более ресурсоэффективному, экономичному и экологичному процессу нанесения покрытия, а также обеспечивают высочайшее качество покрытия.

Введение

Промышленные покрытия выполняют самые разные функции - от защиты от коррозии и истирания и защиты от ультрафиолета, тепловой и электрической изоляции до улучшения внешнего вида. Рынок покрытий охватывает несколько секторов, включая промышленность, автомобилестроение, судостроение, катушку, упаковку, транспорт и строительные материалы. Новые и развивающиеся рынки нуждаются в передовых технических решениях для покрытий с жестко контролируемыми характеристиками. Задача лакокрасочной промышленности для существующих и развивающихся рынков состоит в снижении затрат при оптимизации производительности и сокращении отходов и воздействия на окружающую среду.

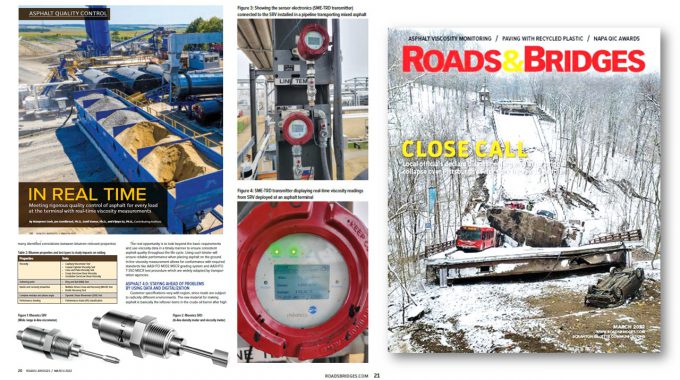

Рисунок 1. Примеры нанесения покрытий

С огромными областями применения и растущим спросом со стороны секторов конечного использования эта отрасль ищет новые способы повышения эффективности, времени выполнения заказа и использования производственных мощностей. Лидеры отрасли во всех секторах движутся к внедрению более передовых технологий, таких как автоматизация, промышленный Интернет вещей (IIoT) и методы моделирования.

Нанесение покрытия

В процессах нанесения покрытий и отделки используются передовые технологии для производства прочных поверхностей, высококачественной отделки, максимальной эффективности процесса и соблюдения экологических норм. Последовательность отделки поверхности, качество и разнообразие продукции играют жизненно важную роль в обеспечении удовлетворенности клиентов. Количество и качество покрытия имеют большое и прямое влияние на затраты на производство, продажу и техническое обслуживание.

Вязкость материала покрытия имеет решающее значение для достижения консистенции. Это эффективный индикатор концентрации твердых частиц покрытия в жидкости, который является основой толщины и однородности пленки. Все рабочие параметры зависят от вязкости жидкого покрытия в точке нанесения. К ним относятся формирование пленки покрытия, эффективность переноса, толщина покрытия и нанесение, соответствие цвета, качество готовой поверхности и химическая стойкость. Вязкость - главный фактор, влияющий на толщину и адгезию покрытия. Правильный контроль вязкости обеспечивает качество и срок службы покрытия, помогая удовлетворить самые высокие требования к качеству и производительности процесса нанесения покрытия.

Типичная система нанесения покрытий включает в себя: поставки базового масла и добавочной жидкости, резервуар для смеси с мешалкой, насос, линию подачи к аппликатору, сам аппликатор и обратную линию к резервуару для смеси. В аппликаторе можно использовать погружение, валик, распыление, распыление, поток или другой процесс. Если раствор для покрытия недостаточно вязкий, покрытие на продукте может быть недостаточно толстым для обеспечения защиты. Однако, если вязкость слишком низкая, на вертикальных поверхностях может возникнуть провисание пленки, что приведет к неравномерности покрытия. Это требует отделки со сложными реологическими свойствами. Они должны иметь низкую вязкость во время распыления и гораздо более высокую вязкость, когда материал попадает на поверхность, на которую наносится покрытие. Кроме того, вязкость покрытия зависит от температуры, поэтому поддержание качества отделки требует компенсации вязкости материала покрытия в зависимости от температуры окружающей среды.

Текущее состояние контроля вязкости покрытийoring И контроль

Вязкость обычно измеряется в лаборатории с помощью ротационного прибора, такого как вискозиметр Брукфилда или высокоточный реометр. Это позволяет строго контролировать температуру, что важно для характеристики реологических свойств материалов покрытия. Однако эти измерения, выполненные на образцах, взятых с производственного цеха, могут занять часы или даже дни для анализа, так что их измерения могут не характеризовать фактическое состояние материалов, применяемых в настоящее время.

В производственном цехе вязкость обычно измеряется путем измерения времени ее истечения из воронкообразного устройства, такого как форд или аналогичный отток. Оператор наполняет чашку составом и измеряет время, необходимое для опорожнения чашки. Чем больше время, тем выше вязкость. Обычно это делается с интервалом в 15 минут или более, так что отклонения вязкости можно обнаружить только после того, как уже нанесено значительное количество слоя. Кроме того, контроль температуры при измерениях в чашке затруднен, если не невозможен, что может привести к большим расхождениям между измеренными значениями и фактической вязкостью в точке нанесения. Такие автономные измерения не могут фиксировать изменения вязкости из-за изменений температуры, изменений смешивания и испарения по мере их возникновения.

Изменение температуры материала приводит к изменению вязкости материалов покрытия, что приводит к структурным различиям или провисанию. В большинстве лакокрасочных систем наблюдается тенденция к осаждению содержащихся компонентов связующего и пигмента. Неоднородный материал покрытия неизбежно приводит к неадекватному результату покрытия. Оседающие компоненты могут привести к засорению и постепенному перекрытию линий. Отслоившиеся компоненты покрытия приводят к загрязнению пленки покрытия. Изменения, которые трудно контролировать, приводят к неправильной толщине пленки и, как следствие, к некачественным непригодным для использования конечным продуктам с неприемлемыми визуальными или другими характеристиками.

Таблица 1. Некоторые типичные дефекты покрытия и их причины

| Проблема | Описание | Причины | Решения |

|---|---|---|---|

| апельсиновая корка | Поверхность выглядит неровной, как кожица апельсина | Сопло расположено слишком далеко от поверхности; температура в магазине слишком высока, чтобы изменить вязкость; форсунка забита. | Встроенное измерение вязкости выявит засорение, а вязкость с температурной компенсацией позволит избежать проблем. |

| Пятнистая поверхность | Неровный внешний вид (обычно влияет на металлические покрытия) | Краску перед нанесением тщательно не перемешивать | Встроенное измерение вязкости покажет большой разброс в измерениях. |

| Бежит или проседает | Покрытие неравномерно прилипает к окрашиваемой поверхности | Краска сохнет слишком медленно, финишный слой нанесен слишком толсто | Вязкость будет выше уставки, в автоматическом режиме вязкость откорректирована. |

| Варианты цвета | Отсутствие однородности цвета на окрашенных / окрашенных единицах | Непостоянные и неравномерные свойства покрытия из-за отсутствия эффективного и постоянного контроля вязкости. | Монитор вязкостиoring будет показывать большие различия в вязкости, автоматическое управление позволит полностью избежать этой проблемы. |

| Растворитель поп | Удержание излишка растворителя / забитого воздуха во влажной пленке, которая ускользает, прорываясь через поверхность | Неточный контроль вязкости и температуры состава покрытия перед нанесением | Автоматический контроль вязкости позволяет избежать использования избыточного растворителя, снижая вероятность захвата |

| Захват воздуха | Похоже на лопание растворителя или пузыри | Неадекватный мониторингoring состояния покрасочной линии | Встроенный вискозиметр будет предупреждать операторов о состоянии |

| Пузыри | Пузырьки у поверхности пленки во время отверждения в печи, которые не прорываются через поверхность. | Вязкость поверхности пленки увеличивается до высокого уровня, задерживая летучий растворитель на более низком уровне. | Оптимизация использования растворителя и обеспечение правильной вязкости покрытия с помощью встроенного вискозиметра позволяет избежать этой проблемы. |

Встроенное измерение вязкости спешит на помощь

К счастью, доступны решения, которые позволяют осуществлять измерение и контроль вязкости в режиме реального времени, что позволяет обнаруживать изменения в процессе по мере их возникновения. Колебания вязкости, вызванные добавлением растворителя или покрытия, изменениями температуры и испарением, можно автоматически компенсировать до того, как они повлияют на качество покрытия. Непрерывный контроль вязкостиoring можно соотнести с расходом материала покрытия и растворителя, а также с толщиной и качеством пленки, чтобы стратегически изменить параметры процесса для оптимизации процесса нанесения покрытия. Поточный контроль вязкости может привести к повышению качества продукции, увеличению выхода продукции, значительной экономии на использовании покрытий и растворителей для покрытий, а также минимизации времени простоя процесса нанесения покрытия по сравнению с традиционными автономными измерениями с помощью выпускного стакана.

Испарение растворителя, добавление свежего покрытия или растворителя в смесительный резервуар и осаждение могут привести к изменению вязкости материалов покрытия, что приведет к дефектам покрытия или чрезмерному расходу покрытия и растворителя.

Температура также является важной переменной при определении вязкости. К сожалению, температура в производственной среде часто плохо контролируется. Вязкость, которая отражает содержание твердых частиц в покрытии, должна быть правильной, несмотря на колебания температуры. Измерения в чашке не имеют ни измерения температуры, ни контроля, поэтому не могут напрямую сравниваться с фактической температурой распыления. Это может привести к изменению качества покрытия при изменении температуры процесса.

Факторы, побуждающие к внедрению системы управления вязкостью в реальном времени

Есть четыре важных фактора, которые делают управление вязкостью важным при нанесении покрытий:

- Конечный продукт Качество: Плохое качество покрытия может отрицательно сказаться на желаемых свойствах покрытий - качестве конечной поверхности, нанесении покрытия, защитных свойствах и химической активности. Все эти свойства зависят от того, насколько хорошо контролируется процесс нанесения покрытия, поэтому контроль вязкости имеет решающее значение.

- Снижение затрат за счет сокращения отходов: Чрезмерное перемешивание может повлиять не только на качество конечного продукта, но и на ненужные ингредиенты, сырье, время и энергию. Управление вязкостью в процессе смешивания может надежно и точно определить конечную точку, что приводит к значительному сокращению потребления сырья, энергозатрат, брака и отходов.

- Эффективность: Мониторинг в режиме реального времени без проблемoring Определение вязкости исключает дорогостоящие и трудоемкие лабораторные анализы, которые часто приводят к задержке реакции на изменения в покрытии. Обеспечение единообразия на протяжении всего процесса нанесения покрытия значительно снижает процент брака, экономя затраты и время, одновременно увеличивая прибыль.

- Автоматизация: Автоматически контролироватьoring а контроль процесса подготовки и нанесения покрытия исключает этап ручного отбора проб и испытаний, который подвержен ошибкам, и позволяет операторам сосредоточиться на качестве конечного продукта.

Для нанесения покрытий требуются передовые технологические процессы для точного измерения и контроля вязкости в реальном времени.

Для поточного измерения вязкости требуется компактный и прочный датчик вязкости в сочетании с системой измерения и управления, которая преобразует показания датчика в информацию, используемую для мониторинга и управления вязкостью процесса.

Технология, которая зарекомендовала себя особенно применимой к поточным измерениям, использует механический резонатор, колебания которого демпфируются вязкостью материала покрытия. Электронная система, подключенная к резонансному датчику, измеряет его демпфирование и преобразует его в значение вязкости. Кроме того, датчик температуры, установленный в датчике вязкости, обеспечивает измерение температуры материала покрытия точно в точке измерения вязкости.

Технология резонансных датчиков обеспечивает решение, которое уникально адаптировано для поточного контроля покрытий.oring и контроль. Они отвечают многим требованиям для надежных и точных измерений:

- Надежность - они обеспечивают точность и повторяемость в широком диапазоне параметров процесса. В них отсутствуют вращающиеся части и узкие зазоры, типичные для лабораторных вискозиметров и реометров. Кроме того, они могут работать в средах с высоким уровнем вибрации и ударов.

- Независимость от оператора - как для вытяжных стаканов, так и для лабораторных инструментов требуются опытные операторы для обеспечения надежных и повторяемых измерений. Без соответствующей подготовки и внимания к деталям методы, зависящие от оператора, обычно ненадежны для поддержания жесткого контроля над процессом нанесения покрытия.

- Совместимость с автоматизированным мониторингомoring и системы управления. Внедрение методологий Индустрии 4.0 требует плавного взаимодействия систем измерения с существующими технологиями предприятия. Системы резонансного вискозиметра обеспечивают широкий спектр выходных параметров: от токовых контуров 4–20 мА через интерфейсы Ethernet, RS485 и CAN-шины, работающие со стандартными протоколами промышленности, такими как Modbus, EthernetIP, CANOpen, Profinet, JSON, OPC UA для прямого сбора данных машиной. ПЛК и заводские системы SCADA. Автономные методы, напротив, требуют промежуточного этапа ввода оператором значений вязкости вручную, процесс, который подвержен ошибкам и не обеспечивает полной прослеживаемости процесса.

- Жесткий контроль температуры - у хорошего резонансного датчика измерение температуры встроено в чувствительный элемент. Это позволяет характеризовать материал покрытия в точке измерения вязкости, а не в лабораторных условиях.

- Простое обслуживание - самые современные резонансные датчики открывают доступ к покрывающему материалу герметично закрытых, механически прочных чувствительных элементов. Они не имеют зазоров и полостей, их можно легко очистить на месте (CIP) или удалить, просто протерев тканью, смоченной растворителем. Доступны даже системы, которые позволяют промывать датчик в линии, в сочетании с системами самопроверки, которые показывают, чист ли датчик и нет ли каких-либо загрязнений.

- Рентабельность - несмотря на относительно более высокую начальную стоимость по сравнению с вытяжными стаканами, встроенные резонансные измерительные системы, как правило, намного дешевле, чем типичные лабораторные инструменты, особенно когда в уравнение включаются текущие расходы на квалифицированных лаборантов. Стоимость срока службы этих встроенных вискозиметров значительно ниже, чем у ручных стаканчиков, если принять во внимание затраты на рабочую силу.

Примером резонансного датчика, который предлагает эти преимущества, является Rheonics Линейный вискозиметр SRV (см. рис. 2 ниже)

Его компактный форм-фактор позволяет прямую установку на линии нанесения покрытий, близко к месту нанесения. Его изначально высокая скорость сдвига, достигающая высокого уровня сдвига типичных систем окраски, позволяет производить измерения, которые точно предсказывают поведение покрытия в условиях потока, типичных для нанесения распылением.

Рисунок 2. Линейный вискозиметр СРВ (источник: rheonics)

Вязкость и температура: интимные отношения

Вязкость почти всех жидкостей сильно зависит от температуры. Измерение вязкости без жесткого и точного контроля температуры бессмысленно. По этой причине важно, чтобы температура жидкости измерялась как можно ближе к точке измерения вязкости, насколько это практически возможно. Такие инструменты, как Rheonics В чувствительный элемент SRV встроено точное измерение температуры, поэтому значение каждого измерения вязкости сопровождается значением температуры.

Еще одним преимуществом является измерение температуры жидкости точно в точке измерения вязкости. Можно охарактеризовать зависимость вязкости покрытия от температуры, изменяя его температуру в диапазоне, ожидаемом на линии нанесения покрытия, при измерении его вязкости с помощью встроенного вискозиметра. Полученные измерения можно использовать для получения формулы, которая позволяет рассчитать вязкость жидкости при любой температуре в этом диапазоне на основе измерения при любой другой температуре в этом диапазоне. Поэтому так называемый вязкость с температурной компенсацией становится независимым от фактической температуры процесса. Вязкость с температурной компенсацией важна, потому что она отражает некоторые очень важные параметры процесса, такие как содержание пигмента или концентрация растворителя, которые сами по себе не зависят от температуры.

Надежное измерение вязкости позволяет прогнозировать интеграцию с Индустрией 4.0.

Некоторые из ключевых элементов приведения линий нанесения покрытий в соответствие со стандартами Индустрии 4.0 включают:

- Стабильность покрытия за счет автоматизированных корректирующих действий

- Гибкость в работе с новыми вариантами продукта в производстве, соблюдение требований и происхождение продукта

- Большие данные предоставляют надежные доказательства для принятия решений для повышения эффективности

- Взаимосвязь и информационная прозрачность позволяют операторам принимать решения как внутри, так и за пределами производственных объектов, что позволяет децентрализовать решения.

- Снижение выбросов углерода - оптимизация процесса нанесения покрытия снижает расход материалов, потребление энергии и количество отходов - все это значительно сокращает баланс CO2 в процессе нанесения покрытия.

- Окупаемость инвестиций в типичные линейные вискозиметры составляет порядка 3-6 месяцев.

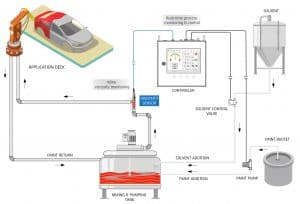

Рисунок 3. Схема показывает встроенную интеграцию вискозиметра и контроллер в автомобильной окраске / процессе нанесения покрытий.

На пути к более высокой точности, надежному и быстрому контролю процесса нанесения покрытия

Датчики резонансной вязкости часто сочетаются с обычными системами управления на основе ПЛК. Как правило, они не используют все преимущества, необходимые для современных сенсорных систем, совместимых с Индустрией 4.0.

Более сложные системы могут, например, использовать высокоточные и воспроизводимые измерения, обеспечиваемые резонансными датчиками, для обеспечения «фиксации и загрузки» настройки параметров покрытия путем сверки фактических измерений с базой данных материалов покрытия и установленных параметров работы. Одной из таких систем является Rheonics CoatControl с программным обеспечением ViscoLock, которое позволяет в режиме онлайн контролировать вязкость слоев с температурной компенсацией на нескольких линиях одновременно. Множественными датчиками можно управлять с единой панели управления, разбросанной по всему заводскому цеху. Стабильность покрытия на нескольких линиях на заводе может быть достигнута даже при различных температурах и условиях испарения за счет автоматизации системы дозирования с помощью контроллера, использующего непрерывные измерения вязкости в реальном времени. Компании, занимающиеся нанесением покрытий, наконец-то могут обеспечить полное отслеживание каждой операции нанесения покрытия.

Заключение

Современные датчики и системы управления позволяют управлять процессом нанесения покрытий в соответствии с требованиями Индустрии 4.0. За счет сочетания точных, надежных встроенных датчиков со сложными системами онлайн-контроля контроль вязкости может быть доведен до стандартов, требуемых для высокоскоростных автоматизированных линий нанесения покрытий, при одновременном повышении производительности и соответствии экологическим стандартам. Такие системы открыты для будущих разработок в этой области, обеспечивая гибкую адаптацию к изменяющимся составам покрытий и усовершенствованиям в технологии нанесения.

Рекомендации

- Подчеркните повышение эффективности, производительности, маневренности и гибкости при сохранении качества и безопасности, достижения в оборудовании для производства красок и покрытий: https://www.paint.org/coatingstech-magazine/articles/advances-in-paint-and-coating-manufacturing-equipment/

- Оптимальная вязкость для нанесения краски: https://www.paint.org/coatingstech-magazine/articles/optimum-viscosity-paint-application/

- Принцип работы СРВ: https://rheonics.com/whitepapers/

- Обновленная информация об устойчивости в лакокрасочной промышленности - https://www.paint.org/coatingstech-magazine/articles/an-update-on-sustainability-in-the-coatings-industry/